热熔和温度–关键的应用

大多数等离子体应用中所达到的高温使许多用户对工艺的安全性产生疑问,尤其是在处理高敏感的材料时。 本文解说了有关等离子体应用期间温度和热传导的悬而未决的问题,并列举了一些关键实例证实了等离子体温度临界工艺的适用性。 潜在的问题看似简单,却不容易回答:等离子体有多热?

等离子体有多热?

自然产生的等离子体可以达到高达106eV(1eV〜11600K)[1]的温度,在工业应用中,最高温度约为1eV [2]。 因此,等离子体是一种高能量状态,其温度取决于其物种(中性原子,电子和离子)的能量,并且强烈依赖于各自等离子体的电离程度。 这使得根据它们的温度可能分类不同的等离子体,区分成两个主要种类:热等离子体和非热等离子体。

当它完全地被电离且所有的物种具有相同的温度时我们称为热等离子体,典型的例子是太阳的日冕或聚变等离子体。 [3]对于本文而言,非热或非平衡等离子体的类别是相关的。 这些等离子体具有不同的预热电子、中性粒子和离子。 因此,电子可达到10000 K的温度,而大多数气态粒子变得明显地没那么热或保持在室温。

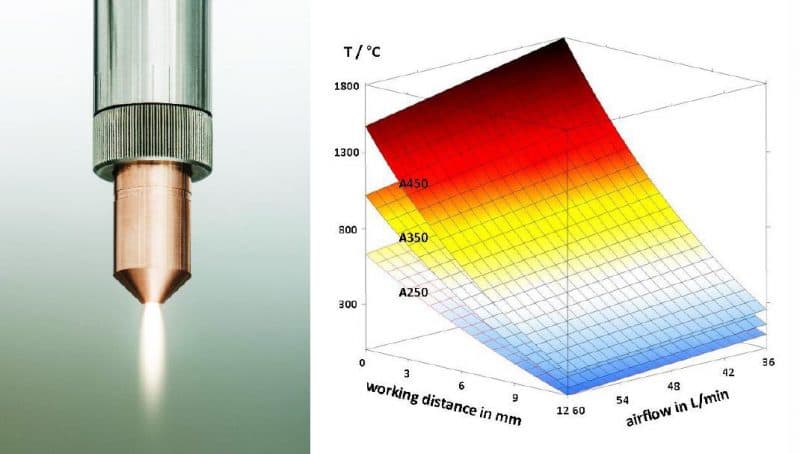

然而,在使用干燥的压缩空气作为等离子体气体的操作过程中由plasmabrush® PB3发生的等离子火焰的静态测量产生低于1000°C的温度。 这种等离子体火焰,是等离子射流可见最前的部分,也称为“远程等离子体”,通常是处理基材表面的等离子体区域。

非热等离子体通常被称为“冷等离子体”。 该术语应谨慎使用,因为它包括广泛范围的低压和大气压等离子体。 例如,piezobrush®PZ2产生的“冷等离子体”的温度几乎不高于环境温度,与plasmabrush® PB3产生的热量相反。然而,本文关注在运行非热高温等离子体的工业中用于高生产率设备的种类。

A250喷嘴和使用plasmabrush® PB3的A250, A350 and A450喷嘴类型的静态温度

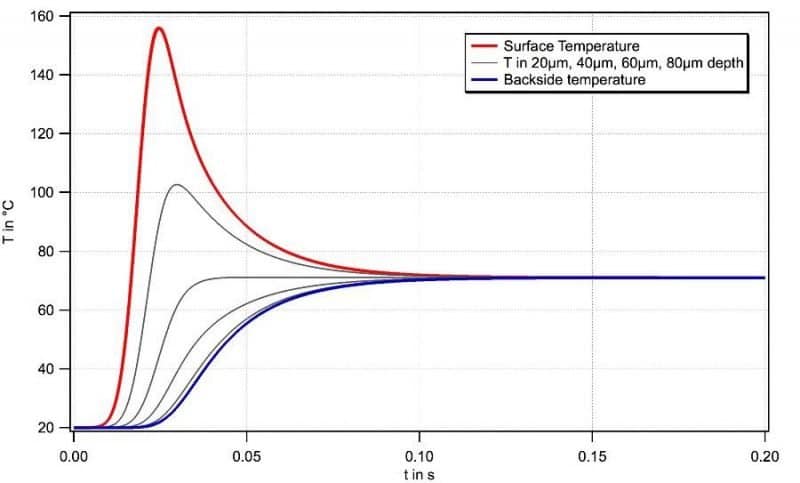

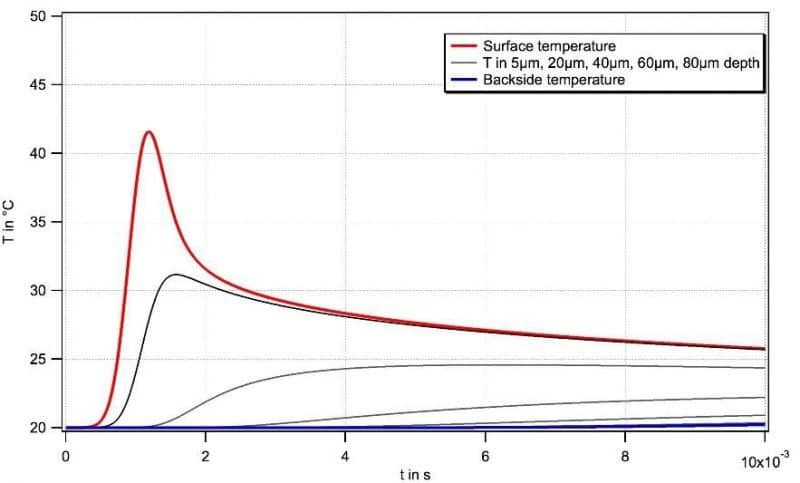

当用户问起最初引号的问题“等离子体有多热?”时,通常他们意味的不是等离子体本身的温度,而是发生在处理过的基材表面上的热事件。为了精确地具体说明这些温度,广延温度和红外测量是必要的。 基于多年的监测应用,Relyon Plasma GmbH开发了一款软件,可以模拟大气压或非平衡等离子体在基材上的热传递,以供研究之用。所做的计算区分了基材表面的类型和几何形状,以及选择等离子体的电输入功率的设置。

使用relyon plasma软件模拟在强化等离子体处理过程中生热

广延测量的结果证实,插入表面的能量主要影响基材的第一层。 这使大气等离子体处理成为真正的表面处理,因为清洗和润湿效果是由等离子体粒子与材料的顶部原子层的相互作用所引起的,而材料的较深层不会受到任何影响。

表面上有效的温度不仅取决于等离子体的电输入功率,而且还受到所用等离子体气体类型的显著影响,以及由用户通过工艺参数控制,通常最重要的两个参数:操作速度和设备与基材之间的距离。这简单的参数化对大多数等离子体应用是绝对足够的。

使用relyon plasma软件模拟在温和等离子体处理过程中温度的产生

对于某些工艺(例如热熔或涂装),工作使用复矩阵是一个优势。 为此,除了已经提到的两个参数外,设备本身提供了三个更多的参数设置(气体流量、频率和电输入功率)。 在下文中,讨论了三个临界温度的应用,要求精确的工艺控制。 细胞培养芯片、薄膜(此处:铝箔)和LDPE薄膜沉积例证了Plasmabrush®工序的可能性。

细胞培养芯片

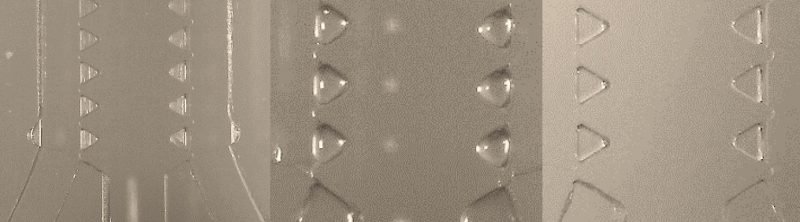

原芯片(左)以及损坏的芯片(中)和未损坏的芯片的细节(右)

在该项目中,3D细胞培养芯片的微观结构表面应该被激活,而不对细胞的微观结构造成热损伤。 该工序的成功由蒸馏水的接触角评定。

轻微的过度激活(过度的能量输入到表面)改变芯片三角形部分的形态,如中间的图片详细所示。只有对工艺参数精确的优化可以无热效应地处理样品。由于较温和的处理,表面能将保持在最大活化容量以下,但接触角从92°减小到43°。使用plasmabrush®PB3和A250喷嘴,工艺参数设置为250 mm/s,40 mm的工作距离,氮气作为供气。

薄膜应用:铝箔

卷对卷工序中铝箔的处理

由于它们最小的厚度,在等离子体应用中薄膜是特别关键的。因为它们的的高传导性,尽管金属和温度通常没有问题,由于它们没有导热层,薄膜必须非常小心地被处理。 一定质量的金属能缓慢地以30 mm / s的速度被处理,而箔片必须以500 mm / s或更高的速度处理。

卷对卷是这样一个工序的实例,每个薄膜必须以非常高的速度被处理,只能瞬间地离开使等离子体粒子与表面相互作用。 在这些条件下实现高质量的活化是一个真正的挑战。 可是,合适的设备布置仍然允许成功的实施。 从右上方的图片可以看出,在一个实例中三个等离子体发生器以12m / s的速度被串联设置,以覆盖薄箔的胶粘表面的全部的宽度。

LDPE热熔沉积在铝上

等离子诱导涂装是一个非常复杂的工艺,因为它包含用于粉末输送的附加组件,从而增强了参数矩阵。 在该项目中,应该将LDPE应用于铝基材。 热熔涂装达到了均匀平滑层所需的低黏性,同时该过程比传统方法快得多,因为无需去除溶剂。

外部系统输送粉末到喷嘴出口,以便它直接在表面熔化,然后在表面冷却。该系统可以输送粉末率高达7.19g / m。等离子体具有两个功能:首先,通过微粒引入到表面改善了表面的化学交联,其次,由于提高的润湿性,热熔体扩散得更好。

此过程中的关键参数是速度。 应将其设置得足够低以形成均匀的涂层,但同时应设置得足够高以避免过多的能量输入到表面和刚形成的涂层。 因此,在该应用中,速度设置为210 mm / s,工作距离设置为14 mm。 同时,部件以14.5 rpm的转速旋转。 整个涂装过程需要六分钟才完成。

完成的热熔涂装(左)和具有外部喷射器的plasmabrush®(右)

结论

即使非热等离子体以高温使用在工业应用中,通过相应地设置工艺参数(特别是工作速度和与基材的距离)它是非常好地来处理高敏感的材料。 而且,该处理仅改性基材的表面,而更深层保持未曾触及。 这使得等离子体应用成为一种高效且同时温和方法处理甚至那些为了活化和精细清洗目的以及改善的润湿性非常热敏感的材料。

参考文献

[1] K. Küpfmuller,W.Fathis和A.Reibiger,《理论电气工程》:导论,Springer,2013年。 [2] H.Zohm,„Plasmaphysik“,LMU慕尼黑,慕尼黑,2012/2013年 [3] R. A.Wolf, Atmospheric Pressure Plasma for Surface Modification, Hoboken and Salem, USA: Wiley & Sons and Scrivener Publishing, 2013. [3] R.A.Wolf,用于表面改性的大气压等离子体,霍博肯和塞勒姆,美国:威利父子公司和Scrivener出版社,2013年。