Echtzeit-Analyse atmosphärischer Plasmaprozesse

Durch eine Echtzeit-Analyse und Messung der dynamischen elektrischen Kennlinie können atmosphärische Plasmaprozesse überwacht und gesteuert werden. Hierzu sind keine zusätzlichen Sensoren erforderlich, da in den Strom-/Spannungs-Messwerten bei genauer Analyse bereits eine Vielfalt von Prozessinformation steckt.

Intelligente Prozesskontrolle

Der intelligente Weg zur Vermeidung von Maschinenausfällen und zur vorausschauenden Planung ist eine genaue Kenntnis der Prozessabläufe sowie aller relevanten Parameter.

Speziell die Instandhaltungsplanung muss sich täglich der Herausforderung stellen, die maximale Verfügbarkeit von Maschinen zu gewährleisten und gleichzeitig den Materialverbrauch für Wartungen und Reparaturen zu minimieren. Dies ist eine Anforderung, der bestehende Instandhaltungskonzepte meist nicht gerecht werden können. Bei atmosphärischen Plasmaprozessen hat die Austrittsdüse eine endliche Lebensdauer. Entweder wird die Düse in einem festen Zeitintervall prophylaktisch gewechselt und es wird in Kauf genommen, dass so die Lebensdauer nur zu ca. 70% ausgereizt wird, oder der Prozess wird so lange betrieben, bis offensichtlich die gewünschte Wirkungsqualität nicht mehr erreicht wird. Der letztere Fall ist in vielen Fällen nicht akzeptabel, da so das Risiko besteht, dass mangelhafte Ware oder Ausschuss produziert wird.

Natürlich gibt es auch weitere Randbedingungen, die die Prozessstabilität beeinflussen. So kann beispielsweise die Gas- oder Druckluftversorgung der Plasmaanlage Schwankungen oder Störungen im System verursachen.

Lösungsansatz durch Netzwerkfähigkeit

Einer der Schlüssel zum Erfolg, auch oft unter dem Stichwort Industrie 4.0 zusammengefasst, ist die Prozessvernetzung. Die Netzwerkfähigkeit alleine ist nicht sinnvoll ohne die spezifische Fähigkeit, aus den primären Prozessdaten relevante Muster zu erkennen und Ereignisse zu triggern (z.B. eine Wartung oder eine Prozessnachführung). Mindestens ist eine empirische Modellvorstellung über den Zusammenhang der verschiedenen Prozessparameter und deren Wirkung auf die Prozessstabilität nötig.

Unsere Lösung für die vorausschauende Instandhaltung eröffnet neue Wege, den IST-Zustand Ihres Plasmaprozesses in Echtzeit zu erfassen. Ohne zusätzliche, u.U. störanfällige Sensoren wird der Zustand der Plasmaanlage erfasst und auf Muster überprüft, die auf eine mögliche Störung hinweisen. Somit können sich abzeichnende Ausfälle bereits im Vorfeld erkannt und korrigierende Maßnahmen optimal geplant und eingeleitet werden. Dies bietet die Möglichkeit, ungeplante Stillstände zu vermeiden und sowohl den Einsatz von Personal als auch von Ressourcen zu optimieren.

Wird die Information in ein übergeordnetes Leitsystem (MES; Manufacturing Execution System) eingebunden, gibt es vielfältige Möglichkeiten der automatisierten Instandhaltungs-Planung, Qualitätssicherung und stetigen Prozessdokumentation.

Das Plasma-System

Atmosphärische Plasmen haben in der industriellen Anwendung viele Felder erobert. Besonders kompakte und langzeitstabile Plasmaerzeuger in Düsenform werden bei der Relyon Plasma GmbH entwickelt. Durch Verwendung einer unipolaren gepulsten Hochspannungsquelle und einer Vortex-Strömung in der Düse wird der Lichtbogen daran gehindert, sich an einem „hot spot“ zu stabilisieren.

Der Lichtbogen rotiert mit hoher Frequenz in der Brennkammer. Trotz der hohen Leistungsdichte erwärmt sich die Düse nur wenig und die Elektroden erodieren kaum. Die Plasmatemperatur kann über einen weiten Bereich frei eingestellt werden.

Hochspannungsversorgung PS2000 in robustem 19Zoll Industriestandard, mit Hochspannungskabel (10m) und Plasmabrush® Plasmaerzeuger

Der innovative Ansatzpunkt für die Prozesskontrolle ist nun, die elektrische Impedanz der Plasmaentladung präzise und mit hoher Zeitauflösung zu erfassen. Diese Messtechnik ist bereits in der Hochspannungsversorgung PS2000 integriert, wird intern verarbeitet und in digitaler Form auf einem Bus bereitgestellt. Keine zusätzlichen Sensoren sind erforderlich. Das Hochspannungsnetzteil PS2000 setzt ganz bewusst auf den unabhängigen Industriestandard CanOpen auf, der eine äußerst sichere Kommunikation in rauer Industrieumgebung ermöglicht. Vielfältige Sensoren nutzen den CanOpen Standard. Alle weltweit verbreiteten Industriesteuerungen stellen die entsprechende Schnittstelle bereit, bei modernen Versionen ist die Schnittstelle bereits integriert.

Das einfache Kommunikationspaket für den USB Bus mit Umsetzer, CAN Kabel, Abschlusswiderstand und Software auf USB-Speicher

Für die direkte Verknüpfung mit einem gängigen PC gibt es eine kompakte USB/CAN Schnittstelle und eine geeignete Steuerungs- und Visualisierungssoftware PlasmaControl. Datenpunkte aus dem dynamischen elektrischen Kennfeld können mit hoher Zeitauflösung aufgezeichnet und auf den PC übertragen werden. Natürlich kann diese Kommunikation auch mit allen gängigen Industrielösungen, SPS oder IPC aufgebaut werden.

Typische Prozessparameter, die einen großen Einfluss auf die Wirkung eines atmosphärischen Plasmastrahls auf das zu bearbeitende Objekt haben, sind z.B.:

- der Arbeitsabstand

- die Zusammensetzung des Prozessgases

- der Volumenstrom oder der Vordruck des Prozessgases

- der Alterungszustand der Düse

- die Leitfähigkeit des Substrates

- die eingestellte Plasmaleistung

Einige weitere Größen, wie z.B. die Überfahrtgeschwindigkeit oder die Bahngeometrie, sind durch die übergeordnete Anlage vorgegeben.

Durch die präzise zeitaufgelöste Messung von Strom und Spannung in den Regelkreisen der Stromversorgung (PS2000) können Variationen in allen Einflussparametern aufgelöst werden. Dabei kann der atmosphärische Plasmastrahl wie ein Fühler oder Sensor betrachtet werden, der sensibel auf geänderte Prozessbedingungen reagiert. Im einfachsten Fall können so Warnsignale ausgelöst werden, wenn der zuvor festgelegte Kennfeldbereich verlassen wird.

Im Folgenden werden nun einige typische Anwendungsfälle beschrieben.

Änderung in der Druckluftversorgung

Die Strömungsverhältnisse und das Brennverhalten ändern sich mit einer Variation des Luftdurchsatzes durch den Plasmaerzeuger. In der Praxis wird immer ein Arbeitsbereich gefunden, in dem der Prozess robust läuft und kleine Änderungen keine Rolle spielen. Allerdings können unerwartete kurzfristige Störungen oder eine stetige Drift (Vordruckänderung) dazu führen, dass der vorgegebene Arbeitsbereich verlassen wird, oder es kündigt sich ein systematischer Fehler in der Druckluftversorgung an. Auch wenn sich für den Beobachter das Brennbild der Plasmaflamme nicht ändert, kann eine geringe Schwankung von nur 1% im Luftdurchsatz bereits in den elektrischen Kennwerten eindeutig identifiziert werden.

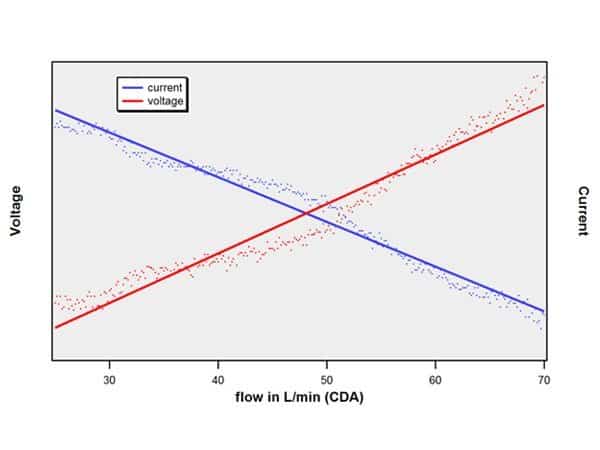

Über einen Zeitraum von einigen Stunden wurden stochastische Änderungen der Luftversorgung vorgegeben und aus der PS2000 die U/I Kennwerte ausgelesen.

Bei Anheben des Luftdurchsatzes steigt die Arbeitsspannung und sinkt der Arbeitsstrom. Der Zusammenhang ist im typischen Arbeitsbereich in guter Näherung linear.

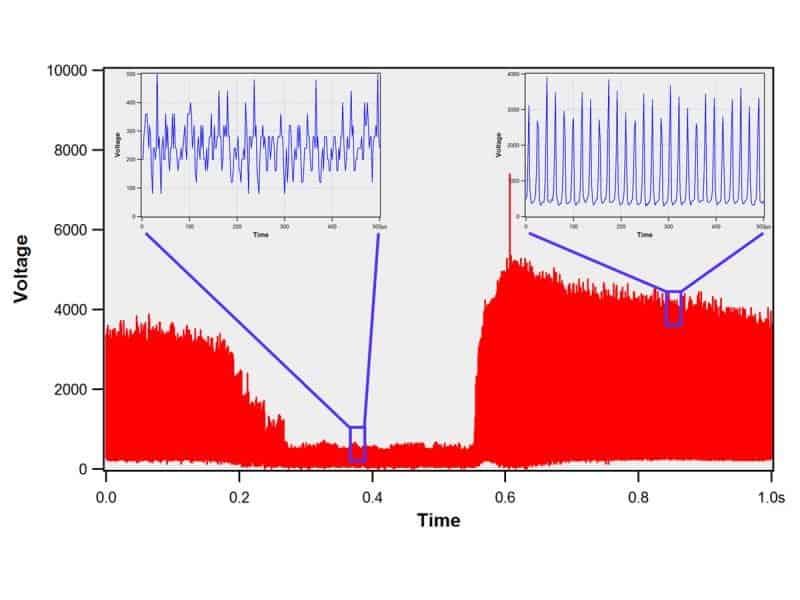

Am Beispiel eines kurzen Ausfalls („dropout“) der Druckluftversorgung, z.B. durch kurze Quetschung der Versorgungsleitung, wird deutlich, dass die elektrische Antwortfunktion eine Feinstruktur beinhaltet, die charakteristisch für den Zusammenbruch der Vortex-Strömung ist. Mit den geänderten Strömungsverhältnissen sackt das mittlere Spannungsniveau zusammen und der Lichtbogen brennt instabil mit stochastisch variierender Länge und Intensität. Der Lichtbogen-Abriss kann mit einer Zeitauflösung von einer Millisekunde aufgelöst werden. In der Praxis ist es nicht sinnvoll, dass ein System bei einer sehr kurzzeitigen Schwankung unmittelbar abstellt. Es könnte jedoch sein, dass in dem Zeitintervall der Störung die Produkte unvollständig behandelt wurden und diese Störung an das übergeordnete System gemeldet werden soll.

Ein kurzer Abfall in der Luftversorgung von weniger als einer halben Sekunde führt zu einer instabilen Transiente des Plasma-Brennverhaltens. Die Störung ist so kurz, dass das System nicht abstellt und nach dem „dropout“ stabil weiterläuft.

Alterung der Düse

Die Alterung der Düse wird überwiegend durch eine oxidative Erosion der Kathode getrieben. Äußerlich verfärben sich die Düsen und zeigen Erosionsspuren am Austritt. Auch wenn der äußerliche Verschleiß offensichtlich ist, kann eine solche Düse noch lange stabil laufen und die ursprüngliche Funktion, z.B. Aktivierungsleistung, zeigen. Die praktische Frage ist nun also, ab wann die Düse getauscht werden muss und wie diese Wartung vom System angefordert wird.

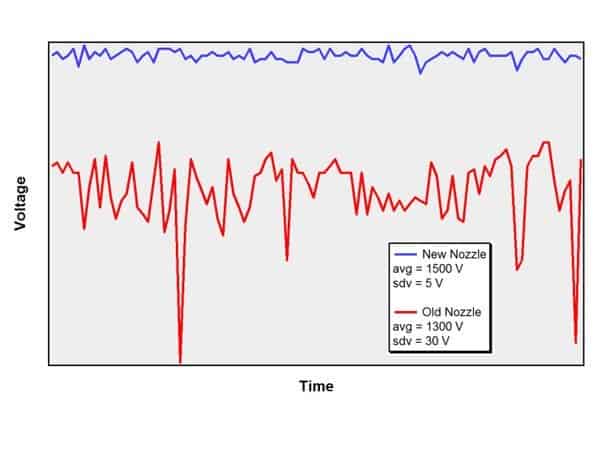

Interessanterweise zeigen alle Alterungsprozesse ein ähnliches Muster, bei dem die ursprüngliche Arbeitsspannung absinkt und damit im Arbeitsmodus „Konstante Leistung“ der Arbeitsstrom entsprechend ansteigt. Da aber weder ein absolutes Spannungsniveau oder ein Arbeitsstrom geeignet sind, den Verschleiß sicher festzustellen, betrachten wir nun die Fluktuationen in Strom und Spannung, die auf ein irreguläres Brennverhalten hinweisen. Die Änderung der Brenngeometrie und ein instabiles Betriebsverhalten äußern sich in einer erhöhten Standardabweichung in den zeitaufgelöst gemessenen Strom-/Spannungswerten. Mit dieser Information kann ein vorausschauender Düsentausch ohne Demontage und optische Inspektion ausgelöst werden.

Vergleich einer um die 200h gelaufenen Düse mit einer Düse, die die Verschleißgrenze erreicht hat.

Beide Düsen liefern noch eine gute Aktivierungsleistung und laufen bei identischer elektrischer Leistung.

Die verschlissene Düse zeigt die Vorboten von Flackern und einer geänderten Brenngeometrie durch eine sechsfache elektrische Schwankungsbreite in der Arbeitsspannung.

Änderung der Prozessgaszusammensetzung

Nicht in allen Anwendungsfällen wird mit Druckluft gearbeitet, sondern es kommen Prozessgase wie Stickstoff, CO2, Sauerstoff oder wasserstoffhaltiges Formiergas zum Einsatz. Beispielsweise soll bei oxidationsempfindlichen Oberflächen mit überwiegend inertem Stickstoff gearbeitet werden. Bereits geringe Sauerstoffmengen könnten den Prozess empfindlich stören und die Plasmachemie stark verändern.

Die Änderung der Prozessgasmischung kann willkürlich (oder beabsichtigt) sein oder durch ein ungewolltes Ereignis wie z.B. ein Leck oder die Leerung einer Mischkomponente entstehen.

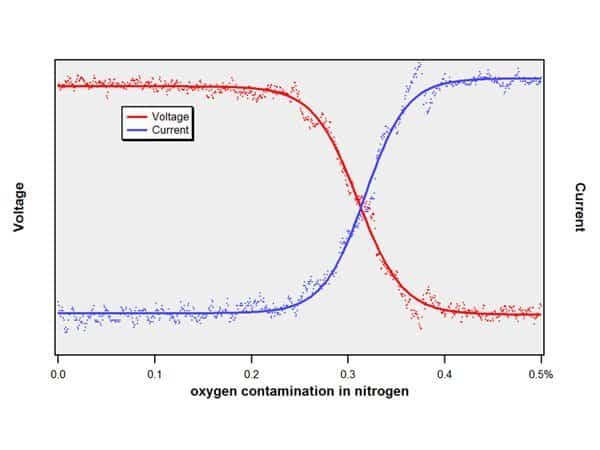

Die U/I-Kennlinie reagiert sehr sensitiv auf die Gaszusammensetzung. In dem präsentierten Beispiel, bei dem Sauerstoff in geringen Mengen in das Trägergas Stickstoff zudosiert wurde, werden bereits 0.1% Sauerstoff sicher detektiert. Damit ist Sensitivität der Methode vollkommen ausreichend für die praktische Arbeit mit Mischgasen.

In einen Trägergasstrom von Stickstoff wurde schrittweise Sauerstoff bis zu einem Sauerstoffgehalt von 0,5% zudosiert. Bereits eine Änderung von 0,1% führt zu einer deutlichen Verschiebung der U/I -Kennlinie.

Änderung der Substrateigenschaften

In einem Produktionsprozess wird typischerweise die Düse auf einer vorgegebenen Bahn über das zu bearbeitende Produkt geführt. Wenn ein Produkt wie z.B. eine elektronische Baugruppe verschiedene Bereiche mit unterschiedlichen ohmschen und dielektrischen Eigenschaften besitzt, spiegeln sich diese Änderungen in den elektrischen Kennwerten des hochfrequenten Plasmaprozesses wieder. Soll die Plasmaflamme als dielektrischer „Fühler“ eingesetzt werden, könnte auch die Pulsfrequenz variiert werden, um das Material kontaktlos (also rein elektrisch) abzutasten.

Für die Sicherung eines stabilen Produktionsprozesses würde so z.B. ohne Schwierigkeiten detektiert, wenn auf einer Fördervorrichtung kein Produkt oder ein falsches Produkt positioniert wurde.

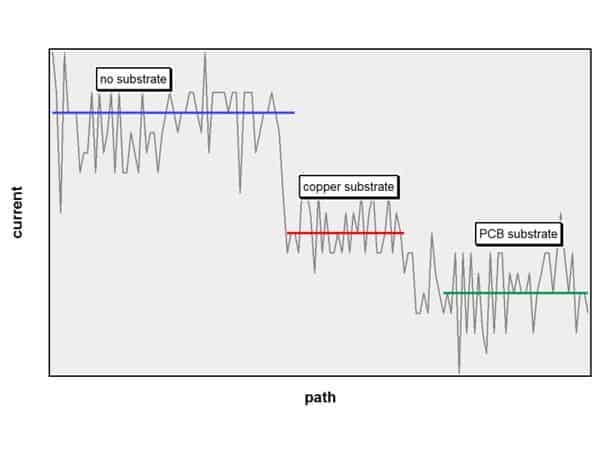

Bei dieser Messung wurde der Plasmaerzeuger mit konstanter Geschwindigkeit über eine Platine gefahren. Die Impedanz der elektrischen Umgebung ändert sich beim Auffahren auf die Platine und beim Wechsel vom metallisierten zum nichtmetallisierten Bereich.

Änderung des Arbeitsabstandes

Der Arbeitsabstand ist einer der Parameter, die besonders wichtig für eine gleichbleibende Wechselwirkung des Plasmastrahls mit der Oberfläche sind.

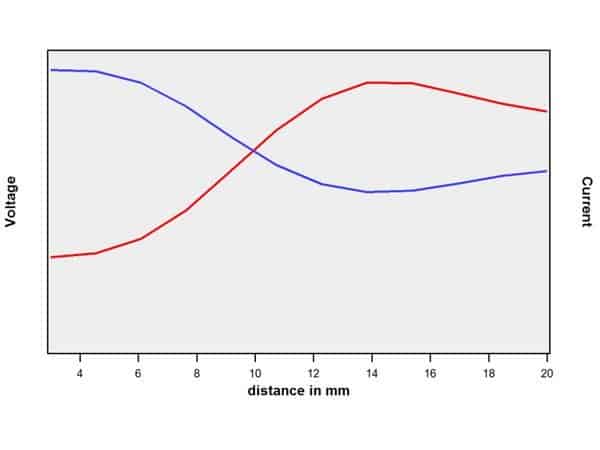

Die lokale Intensität der Plasmawechselwirkung mit der Oberfläche steigt bei Annäherung stark nichtlinear an. Der Strahl ist nahe am Düsenaustritt maximal fokussiert und besitzt dort die höchste Temperatur. Entsprechend höher sind die Konzentrationen von Nichtgleichgewichtsspezies (Ionen, Radikale und dissoziierte Moleküle) in der heißen Gasphase. Um eine reproduzierbare Behandlung einer Oberfläche zu erreichen, muss der Arbeitsabstand typischerweise auf ca. +/- 1mm konstant gehalten werden. Bei konstanter Überfahrgeschwindigkeit und einem gewählten mittleren Arbeitsabstand von z. B. 15mm wird in diesem Toleranzband ein gleichbleibendes Ergebnis erreicht.

Bei einer Anwendung in der Fahrzeugfertigung beispielsweise wird die Kontur, auf der später eine Dichtungsraupe auf die Karosserie aufgetragen wird, vorab mit Plasma aktiviert. Die Plasmadüse und die Dichtstoffdüse sind hierzu auf einem Mehrachsroboter montiert. Die relative Positionierung des Fahrzeugs zum Roboter führt zu Fehlern, die außerhalb des Toleranzbandes liegen können. Um dem entgegenzuwirken kann der Prozess jedoch ohne mechanische Nachjustierung der Anfangsposition über eine Nachregelung der Leistungsparameter des Plasmaerzeugers oder über eine dynamische Änderung der Roboterbahn stabilisiert werden. Die Abstandsinformation aus dem Plasmaprozess kann natürlich auch als Kollisionssensor ausgewertet oder als Satz von QS-Daten protokolliert werden.

Die Strom-/Spannungskurven ändern sich deutlich, wenn der Abstand des Düsenaustrittes von 20mm auf 4mm geändert wird. Oberhalb von 20mm verlaufen die Kurven flach und nähern sich dem kompletten Freistrahlverhalten an.

Zusammenfassung

Unser Plasmasystem plasmabrush®, speziell die Hochspannungsversorgung PS2000, liefert aussagekräftige Prozessdaten in digitaler Form. Aus diesen Daten können mit unserem Expertenwissen wertvolle Prozessinformationen gewonnen werden. Wir legen gemeinsam mit Ihnen den Arbeitspunkt für Ihren Produktionsschritt aus und liefern einen Arbeitsbereich, in dem das geplante Ergebnis erreicht wird. Durch die optimale plattformübergreifende Konnektivität unserer Lösung können in effizienter Form Wartungsinformationen und Prozessinformationen in das übergeordnete Leitsystem eingebunden werden. Industrie 4.0 ist die Verzahnung von Expertenwissen, Produktion und Informationstechnologie mit dem Ziel höchster Produktivität und Zuverlässigkeit.