Oberflächenbehandlung mit Plasma

Für die Verarbeitung und Endverwendung von Materialien sind deren Oberflächeneigenschaften von enormer Bedeutung. Diese können durch gezielte Oberflächenbehandlung mit Plasma positiv beeinflusst werden, um ein perfektes Endergebnis zu erhalten. So sind Reinheit und die Optimierung der Benetzbarkeit der Oberfläche für die Haftung beim Verkleben, Bedrucken, Lackieren oder Beschichten von entscheidender Bedeutung. Hierbei hängt die Benetzbarkeit der Oberfläche von der jeweiligen Oberflächenspannung des Tragermaterials ab.

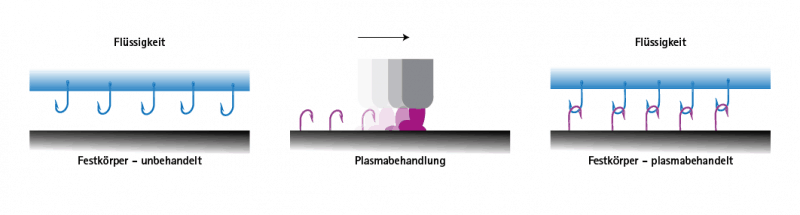

Selbst in sauberem Zustand weisen viele Oberflächen eine nicht ausreichende Benetzbarkeit auf, die durch Verunreinigungen weiter verschlechtert wird. Dies hat zur Folge, dass Flüssigkeiten wie Kleber oder Tinte abperlen und nicht anhaften können. Man spricht hier von einem Zustand niedriger Oberflächenenergie des Festkörpers. Ist diese Oberflächenenergie kleiner als die Oberflächenspannung der Flüssigkeit, ist die Benetzung und damit die Haftung unzureichend. Durch die Plasmaaktivierung einer Oberfläche wird deren Oberflächenenergie erhöht und molekulare Ankergruppen für die aufgebrachte Flüssigkeit entstehen. Dies manifestiert sich durch eine verbesserte Benetzung und führt zu einer optimierten Haftung geeigneter Flüssigkeiten.

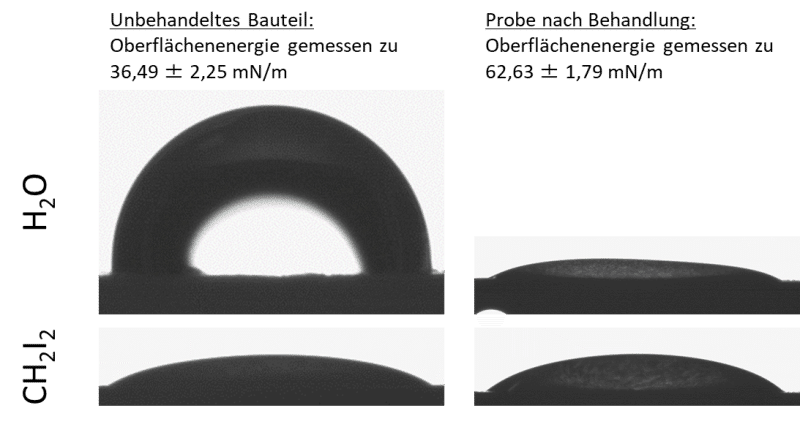

Nach der Oberflächenbehandlung mit Plasma kann der Erfolg mittels Kontaktwinkelmessung und Testtinten gemessen werden.

Bestimmung der Oberflächenenergie eines Bauteils aus Polyphenylensulfid (PPS) vor und nach der Oberflächenbehandlung

Anforderungen an Oberflächen

Starke, hochwertige Klebeverbindungen zwischen unterschiedlichen Materialien, wie z.B. Farbe und einem Kunststoffsubstrat, können durch die Erfüllung der folgenden Anforderungen gegenüber der Oberfläche hergestellt werden:

- Ultra-reine Oberfläche: Die Oberfläche muss frei von Verunreinigungen sein. Auch optisch saubere Oberflächen können Verunreinigungen wie adsorbierte organische Stoffe, Wasser, Monomere, Trennmittel, Öle enthalten. Ultrafeine Reinheit ist mit herkömmlichen Reinigungstechniken, die oft Rückstände hinterlassen, nur schwer zu erreichen.

- Oxidfreie Metalloberfläche: Die beste Haftung auf Metalloberflächen wird erreicht, wenn sie frei von Metalloxiden sind. In der Luft oxidieren die Metalle jedoch schnell. So muss die Zeit zwischen dem Entfernen der Oxidschicht und dem Auftragen des Klebers in der Regel auf Millisekunden minimiert werden.

Starke Oberfläche: Bei Kunststoffpolymeren, die durch Form- und Extrusionsverfahren hergestellt werden, besteht die oberste, Nanometer breite Oberflächenschicht aus niedermolekularen und nicht vernetzten Polymermolekülen. Diese Oberflächenschicht ist mechanisch schwach. Die Entfernung dieser schwachen Schicht und die Vernetzung der Polymermoleküle in den übrigen Schichten verbessert die Haftfestigkeit. - Benetzbare Oberfläche: Damit z.B. der Klebstoff die Oberfläche effizient bedeckt (benetzt), sollte die Oberflächenenergie des Klebstoffs geringer sein als die der Oberfläche, auf die er geklebt werden soll. Mechanisch starke Klebstoffe und Lacke haben jedoch meist eine hohe Oberflächenenergie. Dies stellt für die meisten Kunststoffpolymere, die typischerweise eine sehr geringe Oberflächenenergie haben, ein großes Problem dar.

- Amorphe Oberfläche mit Diffusion von Polymeren: Kunststoffpolymere haben eine teilkristalline Struktur mit Bereichen aus kristallinen oder amorphen Materialien. Die Diffusionsverbindung, die durch Klebstoffe erreicht wird, ist mit dem amorphen Material stärker, wenn die Polymere frei in den Klebstoff eindiffundieren können. Die Plasmabehandlung fördert die Spaltung der auf der Oberfläche vorhandenen Polymermoleküle, was ihre Diffusion erleichtert und ihre Bindung mit dem Klebstoff verstärkt.

- Chemisch funktionelle Oberfläche: Auf molekularer Ebene wird die Haftung zwischen zwei Materialien entweder durch elektrische Anziehung zwischen den Oberflächenmolekülen und den Molekülen des Klebstoffs oder durch deren chemische Bindung vermittelt. Der erste Typ, die so genannte disperse Adhäsion, ist stark, wenn polare Moleküle die Oberfläche bedecken. Während Oberflächen von Kunststoffpolymeren typischerweise unpolar sind, funktionalisiert die Bildung der Schicht aus polaren Molekülen die Oberfläche. Dies ist ausreichend für weitere Druckanwendungen. Letzterer Typ, die so genannte chemische Haftung, bildet die stärksten Verbindungen. Eine chemische Bindung zwischen unterschiedlichen Materialien ist jedoch nicht möglich. Eine Zwischenschicht aus Molekülen mit chemischer Affinität zur Oberfläche und zum Klebstoff funktionalisiert die Oberfläche und ermöglicht eine sehr starke chemische Bindung.

- Mikroskopisch raue Oberfläche. Wenn die Oberfläche durch den Klebstoff gut benetzbar ist, kann dieser die Oberflächenporen und Unebenheiten durch die Kapillarwirkung effizient ausfüllen. Dies erhöht die mechanische Festigkeit der Verklebung.