Oberflächenreinigung

Oberflächenreinigung ist die Reinigung und Vorbereitung einer Oberfläche vor weiteren Produktionsprozessen wie Verkleben, Beschichten oder Bedrucken. Dieser Prozess nimmt eine Schlüsselrolle im gesamten Produktionsprozess ein, da eine hohe Oberflächenqualität für erfolgreiche Prozessfolgeschritte unerlässlich sind. Hierbei kann die Oberfläche so stark verschmutzt sein, dass diese Verschmutzung deutlich sichtbar ist oder es handelt sich um feine, für das menschliche Auge unsichtbare, Verschmutzungen, die aber dennoch sehr starke Auswirkungen auf Folgeprozesse haben. Die Oberflächenreinigung mit Plasma stellt allerdings nur für die feinen Verunreinigungen eine zufriedenstellende Lösung dar.

Oberflächenreinigung mit Plasma

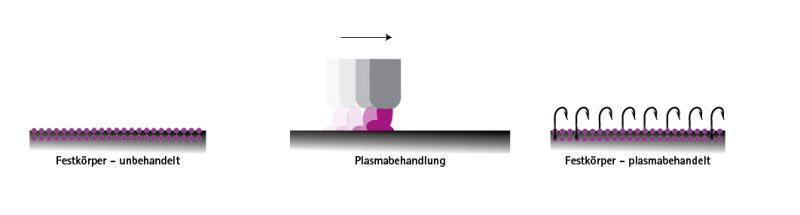

Auf nahezu allen Oberflächen finden sich feine, für das menschliche Auge unsichtbare, Verschmutzungen, die eine weitere Behandlung von Oberflächen, wie zum Beispiel Bekleben, Bedrucken, Lackieren oder Beschichten, stark beeinträchtigen. Durch die Oberflächenreinigung mit Plasma können diese feinen Verunreinigungen auf Metallen, Kunststoffen oder anorganischen Materialien entfernt werden ohne Einsatz von zusätzlichen Chemikalien. Hierbei wird im Gegensatz zur Plasmabeschichtung oder zum Plasmaätzen die Oberfläche des Werkstückes nicht abgetragen oder zusätzlich beschichtet, sondern lediglich modifiziert.

Die Oberflächenreinigung mit kaltem Atmosphärendruck Plasma ist ein Verfahren zur Entfernung von organischen, anorganischen und mikrobiellen Oberflächenverunreinigungen sowie stark anhaftenden Staubpartikeln. Hierbei ist die Oberflächenreinigung hocheffizient und gleichzeitig sehr schonend für die zu behandelnde Oberfläche. Bei höherem Energieeintrag kann sie schwache Oberflächengrenzschichten entfernen, Oberflächenmoleküle vernetzen und sogar Hartmetalloxide reduzieren. Die Plasmareinigung fördert die Benetzbarkeit und Haftung und ermöglicht dabei ein breites Spektrum industrieller Prozesse zur Vorbereitung von Oberflächen zum Kleben, Beschichten und Lackieren. Durch die Verwendung von Druckluft (für organische Verunreinigungen) oder typischen Industriegasen wie Formiergas (95% Stickstoff 5% Wasserstoff für oxidische Verunreinigungen) werden nasschemische und teure Vakuumanlagen vermieden, was sich positiv auf Kosten, Sicherheit und Umwelt auswirkt. Hohe Verarbeitungsgeschwindigkeiten ermöglichen darüber hinaus zahlreiche industrielle Anwendungen.

Oxidreinigung auf metallischen Oberflächen

Bei höherem Energieeintrag kann die Plasmareinigung auch schwache Oberflächengrenzschichten entfernen, Oberflächenmoleküle vernetzen und sogar Hartmetalloxide reduzieren. Die Art der zu entfernenden Verunreinigungen ist maßgeblich für die Wahl des Prozessgases. Bei organischen Filmen, wie sie typischerweise durch vorangegangene Verarbeitungsschritte auf Bauteilen auftreten, sorgen die aktiven Sauerstoffspezies in einem atmosphärischen Druckluftplasma für die Oxidation der Organik. Gleichzeitig kommt es durch die Temperatur des Plasmas zur Sublimation bzw. zum Verdampfen von Rückständen auf der Oberfläche. Durch die geschickte Wahl der Prozessparameter kann die Prozesstemperatur in der Plasmaflamme über einen weiten Bereich von einigen 100°C bis über 1000°C eingestellt werden.

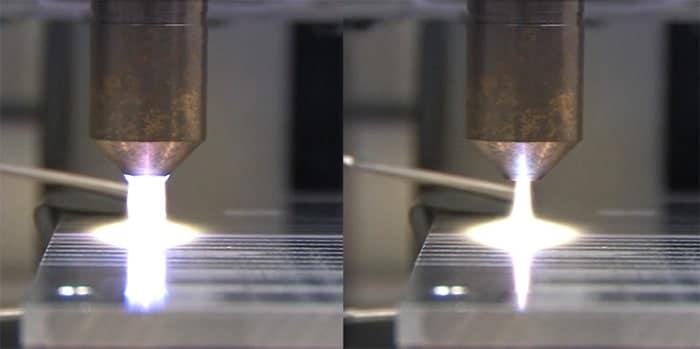

Die Temperatur des Lichtbogens selbst beträgt mehrere 1000°C, was im Betriebsmodus des sogenannten übertragenen Lichtbogens genutzt werden kann: Bei leitfähigen, geerdeten Substraten kann der Lichtbogen direkt auf die Oberfläche übertragen werden (s. Abb. 1). Durch die hohen Leistungsdichten in diesem Betriebsmodus können auch dickere Schichten von der Oberfläche entfernt oder bei höheren Geschwindigkeiten Metalloberflächen effektiv gereinigt und leicht angeraut werden. Dieser Betrieb einer sogenannten kathodischen Reinigung ist durch die Erzeugung des Lichtbogens durch unipolare Pulse möglich.