Vorbehandlung mit Plasma in der Raketenentwicklung

Das Space Team Aachen verwendet den piezobrush® PZ3 für die Vorbehandlung mit Plasma in der Raketenentwicklung. In einem Anwendungsbericht gibt der studentische Verein Einblick in die Arbeit mit dem Handgerät und die erzielten Ergebnisse.

Motivation für die Nutzung von Plasma

Beim Projekt STAHR (Space Team Aachen Hybrid Rocket) des Space Team Aachen e.V. wird eine studentische Experimentalrakete mit einem selbstentwickelten Hybridtriebwerk konstruiert. Betreut wird das Projekt vom DLR (Deutsches Zentrum für Luft- und Raumfahrt) im Rahmen des STERN-Programms. Das STERN-Programm (Studentische Experimental-Raketen) des DLR bietet Studierenden der Luft- und Raumfahrttechnik an deutschen Hochschulen die Möglichkeit, eigene Raketenprojekte zu planen, zu bauen und vom Raumfahrtzentrum Esrange in Nordschweden zu starten. Die Rakete wird Ende 2024 starten und mit einer Geschwindigkeit von bis zu Mach 1,4 auf eine Flughöhe von mindestens 10 km fliegen. Dabei werden fast alle Bauteile vom Flugcomputer über das Triebwerk bis hin zu den strukturellen Komponenten selbst entwickelt.

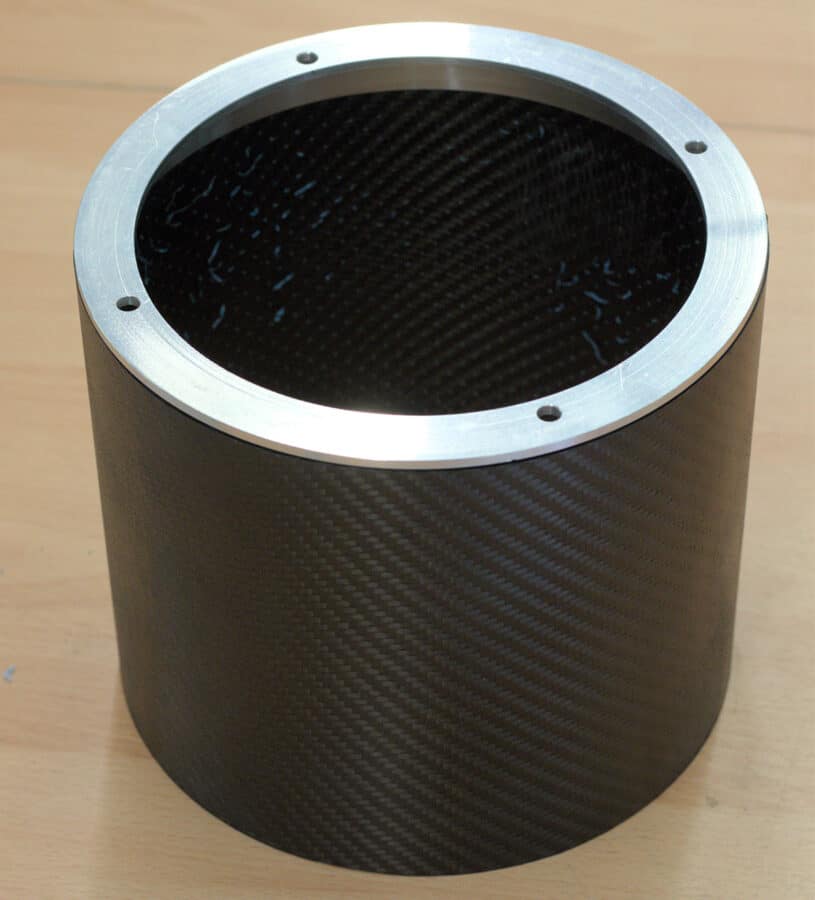

Hauptelemente der Raketenstruktur sind die sogenannten Bodytubes. Dabei handelt es sich um Rohre aus kohlenstoff- und glasfaserverstärktem Kunststoff. Jede Raketensektion besteht aus jeweils einem Rohr. Verbunden werden die einzelnen Sektionen über in die Rohre eingeklebte Aluminium-Interfaces. Die Klebeverbindung vom Rohr zum Interface ist eine kritische Verbindung in der Rakete. Versagt sie, ist der Flug gescheitert.

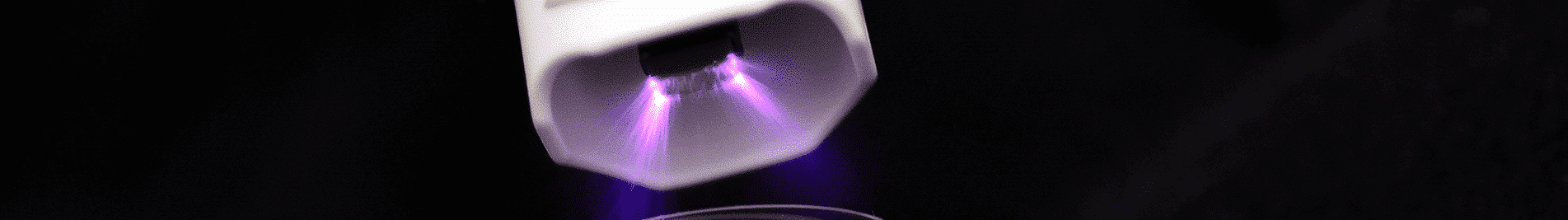

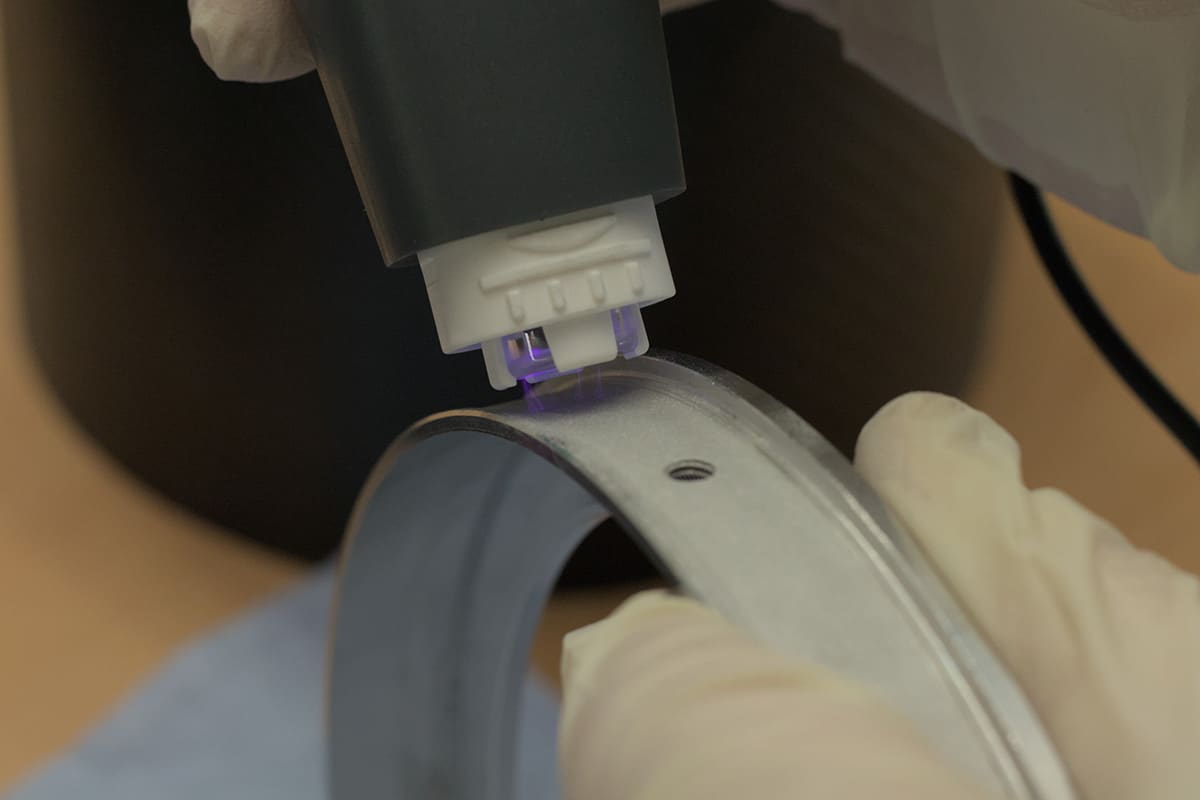

Um die bestmögliche Verbindungsfestigkeit zu erreichen, ist eine geeignete Oberflächenvorbehandlung der Klebeflächen unerlässlich. Im Rahmen einer Zugschertestreihe nach DIN 1465 am Institut für Schweißtechnik und Fügetechnik (ISF) in Aachen haben wir zuerst verschiedene Vorbehandlungen getestet. Dabei haben sich Sandstrahlen am Aluminium-Interface und die Vorbehandlung mit Plasma am kohlenstofffaserverstärkten Kunststoff (CFK) als am besten geeignet erwiesen. Für die Plasmabehandlung haben wir am Institut das piezobrush® PZ3 Plasmahandgerät genutzt. Durch seinen kleinen Formfaktor ist das Gerät perfekt für den Einsatz innerhalb der Carbonfaser-Rohre der Rakete geeignet. Außerdem lässt es sich im Transportkoffer überall hin mitnehmen, was für uns wichtig ist, da wir an verschiedenen Instituten in Aachen arbeiten und somit mobil sein müssen.

Herstellung eines Sektions-Prototyps

Um die Struktur der Rakete experimentell zu validieren, haben wir einen Prototyp einer Raketensektion angefertigt. Der Prototyp besteht aus einem kohlenstofffaserverstärkten Rohr, das mit zwei Aluminium-Interfaces verklebt wird. Dabei ist das piezobrush® PZ3 Plasmahandgerät bei uns zum ersten Mal an einem richtigen Raketenbauteil zum Einsatz gekommen. Vor der Oberflächenbehandlung haben wir alle Klebeflächen gründlich mit Isopropanol gereinigt. Die Vorbehandlung der Innenseite des kohlenstofffaserverstärkten Rohrs hat sehr gut funktioniert. Durch die kompakte Größe des Geräts war die Oberflächenaktivierung innerhalb des Rohrs überhaupt erst möglich.

Alternative Vorbehandlungsmethoden wie Lasern wären aufgrund des begrenzten Raums nur schwierig umsetzbar. Auf Empfehlung von Relyon Plasma haben wir das Gerät nicht nur zur Oberflächenaktivierung des kohlenstofffaserverstärkten Rohrs genutzt, sondern auch zur zusätzlichen Reinigung der gesandstrahlten Oberfläche des Aluminium-Interfaces. Hier hatten wir anfangs das Problem, dass das Gerät nach einigen Sekunden das Plasma abgeschaltet hat. Ein kurzer Blick in die Anleitung hat jedoch schnell Abhilfe geschaffen: Die Abschaltung ist eine Schutzfunktion, welche aktiviert wird, wenn das Gerät nicht innerhalb von fünf Sekunden Kontakt zum Bauteil bekommt. Unter Beachtung dieser Funktion hat die weitere Behandlung des Interfaces problemlos funktioniert. Ergebnisse der Testserie, für wir den Prototypen hergestellt haben, liegen noch nicht vor. Diese werden Ende August durchgeführt.

Aufgrund der praktischen Handhabung und des für unsere Anwendung wichtigen kompakten Formfaktors haben wir die Nutzung des piezobrush® PZ3 Plasmahandgeräts fest in unseren Produktionsprozess integriert.

Über das Space Team Aachen

Das Space Team Aachen ist eine Vereinigung, die interessierten Studenten der RWTH und FH Aachen die Möglichkeit bietet, an wegweisender Raumfahrtforschung teilzuhaben. Das wachsende Team besteht derzeit aus mehr als 140 Mitgliedern, die sich mit der Entwicklung eigener Hybrid- und Flüssigkeitsraketentriebwerke beschäftigen. Die hochmotivierten Forscher nehmen mit ihren innovativen Entwicklungen auch an internationalen Raketenwettbewerben und arbeiten eng mit zahlreichen namhaften Partnern aus dem Hochschul- und Industriebereich zusammen.