Plasmavorbehandlung im Karosseriebau

Einleitung

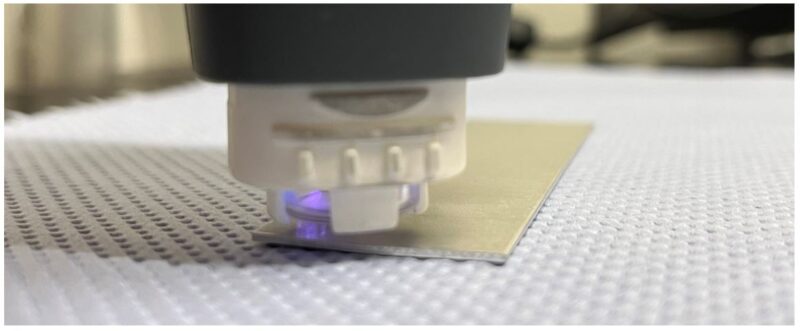

Der PiezoBrush PZ3 wurde bei einem deutschen Sportwagenhersteller im Rahmen einer Versuchsreihe zur Effizienz verschiedener Oberflächenbehandlungen eingesetzt. Ziel war es, die Klebfähigkeit einer kontaminierten Oberfläche zu verbessern. Der PiezoBrush PZ3 wurde zur Plasmavorbehandlung im Karosseriebau aufgrund seiner handlichen Gestalt und des einfachen Einsatzes gewählt. Außerdem ist die kurze Aufrüstzeit des Verfahrens ein entscheidender Faktor. Dies ermöglicht akute, partikuläre Oberflächenaktivierungen auch in schlecht zugänglichen Stellen. Im Experiment wurden eloxierte und teils mit Schmierfett beölte Aluminiumprobekörper behandelt. Diese wurden anschließend verklebt und einem Zugscherversuch unterzogen.

Probekörperherstellung

Während der Versuchsdurchführung wurden verschiedene Aluminiumbleche mit unterschiedlichen Beölungsgraden versehen. Anschließend wurden die Probekörper mittels des PiezoBrush PZ3 behandelt. Dazu wurde das Modul Nearfield verwendet. Parameterseitig wurde auf 100 % Leistung mit einem 15-sekündigen Timer eingestellt. In einer alternierenden Bewegung wurde die 25×12,5 mm große Bearbeitungsfläche 15 Sekunden lang und quer zur Belastungsrichtung in versetzen Bahnen behandelt. Dabei wurde möglichst konstant ein Abstand von ca. 2 mm zum Fügeteil eingehalten. Die Bleche wurden im Anschluss zeitnah verklebt. Die Probekörpermaße entsprachen denen der DIN 1465. Die Klebstoffdicke betrug 0,2 mm.

Ergebnisse

Die Behandlungsmethode wurde mittels zweier Verfahren validiert. Einerseits wurden vor dem Verkleben Testtinten zum Nachweis der Oberflächenaktivierung verwendet und eine Kontaktwinkelmessung mittels destillierten Wassers durchgeführt. Andererseits wurden verklebte Probekörper dem Zugscherversuch unterzogen. Als Klebstoff wurde ein Epoxidklebstoff verwendet.

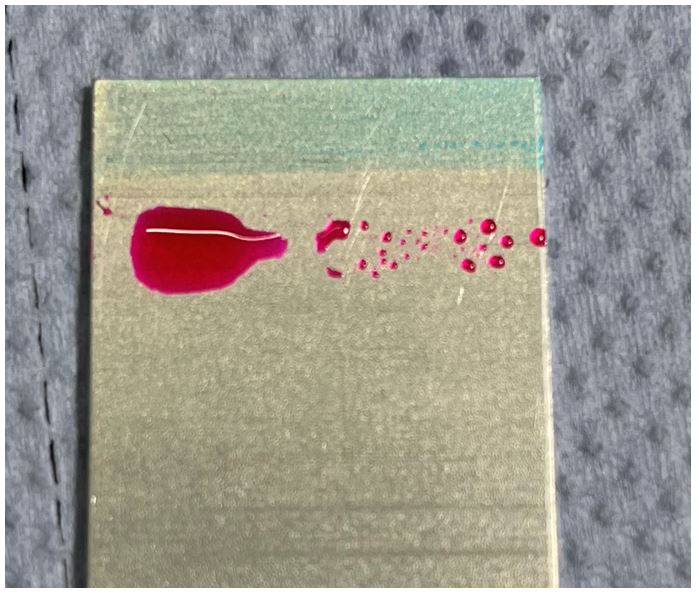

Für den Versuch mit den Testtinten wurden die Probekörper längs auf einer Hälfte behandelt (im Bild links) und anschließend die Testtinten aufgetragen. Diese zeigen deutlich die Erhöhung der Oberflächenenergie. In Abbildung 2 sind die Ergebnisse mit einer Oberflächenspannung der Testtinte von 40 mN/m zu sehen.

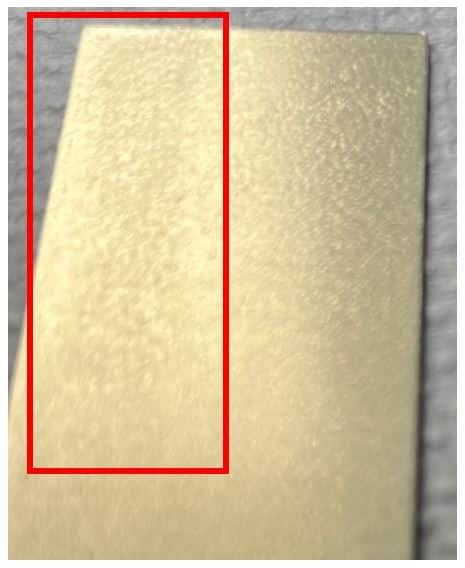

Des Weiteren ist bei der Behandlung stark beölter Oberflächen aufgefallen, dass die hohen Temperaturen zur Veränderung des Schmierfetts auf der Oberfläche führen. Im Abbildung 3 ist im markierten Bereich eine leicht veränderte Struktur zu sehen. Diese lässt darauf schließen, dass es durch die Erhitzung des Fettes über dessen typische Bearbeitungstemperatur zur Verharzung des Schmierfettes kommt.

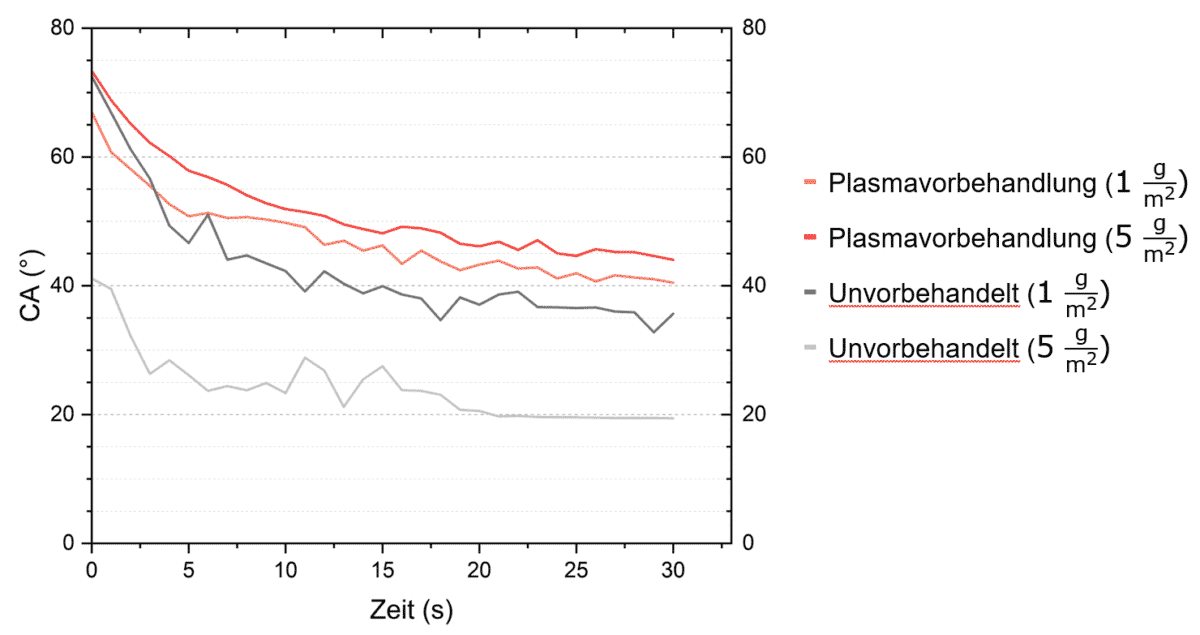

Die Bewertung der Zugscherversuche und Kontaktwinkelmessungen geschah im Vergleich zu einer unbehandelten Oberfläche mit demselben Beölungsgrad.

In Diagramm 1 sind die Resultate der Kontaktwinkelmessung veranschaulicht.

Die Plasmavorbehandlung senkt den Kontaktwinkel des Wassertropfens. Dies weist auf die verbesserte Oberflächenaktivierung hin. Es ist jedoch auch ein regressiver, zeitlicher Verlauf des Kontaktwinkels zu erkennen. Dies ist auf eine verbleibende Oberflächenkontamination zurückzuführen. Die Verunreinigungen werden im Wassertropfen gelöst und senken dessen Oberflächenenergie.

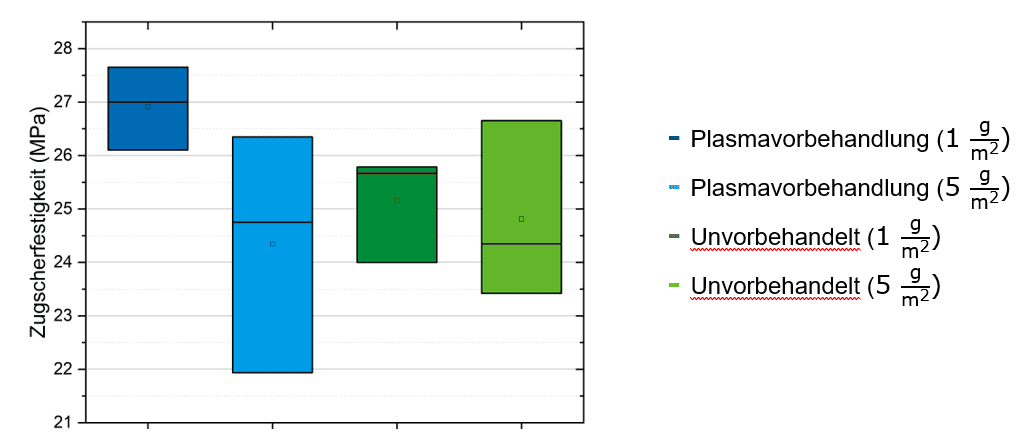

Die Ergebnisse der Zugscherversuche sind in Diagramm 2 aufgezeigt.

Bei den Zugscherfestigkeiten ist zu erkennen, dass die Plasmavorbehandlung die Haftfestigkeit bis zu einem Beölungsgrad von 1 erhöht. Das Plasmaverfahren ist fähig bis zu diesem Beölungsgrad eine Feinreinigung durchzuführen und führt gleichzeitig zur Aktivierung der Oberfläche. Bei höheren Beölungsgraden verhindert die Kontaminationsschicht die Oberflächenaktivierung, weshalb es zu keiner Erhöhung der Zugscherfestigkeit kommt. Stattdessen kommt es zur Verringerung der Zugscherfestigkeiten. Dies könnte darin begründet sein, dass die hohen Temperaturen des Plasmas die Ölschicht verharzt. Als Folge dessen kann der Klebstoff die Verunreinigungen schlechter in sein Polymergitter einbauen und erreicht somit geringere Festigkeiten.

Zusammenfassung

Die Plasmavorbehandlung mit dem PiezoBrush PZ3 im Karosseriebau besitzt großes Potential für die Klebvorbereitung gering verunreinigter Oberflächen. Durch die Aktivierung der Aluminiumoberfläche konnten die Zugscherfestigkeiten von 25,3 MPa auf 26,9 MPa erhöht werden. Vor allem aufgrund der handlichen Bauweise bei gleichzeitig guten Aktivierungseigenschaften der Oberfläche eignet sich der PiezoBrush PZ3 zur Klebvorbehandlung schwer erreichbarer Klebenähte. Die weitere Verwendung für die partielle Oberflächenvorbehandlung ausgewählter Bauteile soll in weiteren Schritten mit dem Fokus darauf, bei welchen teilen sich das Gerät mit wirtschaftlichen Vorteilen einsetzen lässt, evaluiert werden.