Mehr als heiße Luft

Lesen Sie hier den ganzen Artikel

Strukturelle Verklebung teilkristalliner Polymere durch atmosphärische Plasmabehandlung

Viele thermoplastische Kunststoffe lassen sich sehr schlecht verkleben. Eine Aktivierung mit Atmosphärendruck-Plasma steigert in nur einem Prozessschritt die Haftkraft der Verbindung erheblich. Die Suche nach der Ursache birgt einige Überraschungen.

Die Wirkung der Plasmabehandlung auf eine Oberfläche ist thermischer, chemischer und elektrischer Natur und hängt von den eingestellten Prozessparametern ab. Dabei spielen Arbeitsabstand, Art des Prozessgases, eingestellte Anregungsleistung und Bearbeitungsgeschwindigkeit, aber auch die Eigenschaftten des Materials eine wichtige Rolle. Teilkristalline Kunststoffe haben einige Charakteristika, die sie für eine Vorbehandlung mit Plasma besonders geeignet machen, sodass die Haftkraft einer Verklebung signifikant gesteigert werden kann. Untersucht man die Gründe hierfür genauer, treten interessante Effekte zutage.

Modellsystem und Versuche

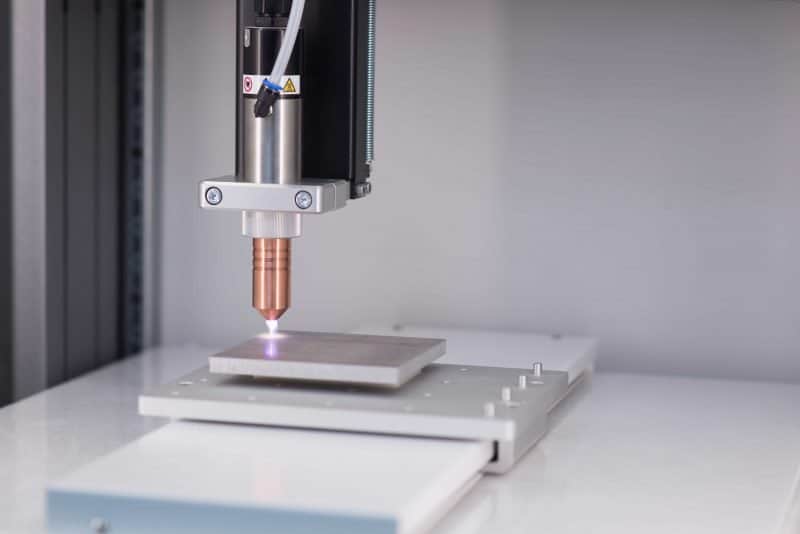

Als Modellsystem für Versuche wurde ein Polyoxymethylen-Homopolymer (POM-H) gewählt. Es weist einen Kristallisationsgrad von bis zu 90% auf; seine Eigenfarbe ist wegen der hohen Kristallinität opak weiß und bleibt bis zu der Schmelztemperatur von ca. 175-178°C unverändert. Ab 220°C beginnt POM sich thermisch zu zersetzen und setzt Formaldehyd frei. Alle Versuche wurden mit einem integrierten atmosphärischen Plasmasystem (Typ: plasmacell P300, Hersteller: relyon plasma GmbH, Regensburg) durchgeführt.

Zug-Scherversuche belegten eine deutliche Steigerung der Haftkraft um ein Mehrfaches bezogen auf die unbehandelte Oberfläche (Bild 1). Meist werden für die derart verbesserte Qualität von Verklebungen nach Plasma-Aktivierung vor allem zwei Gründe ins Feld geführt: eine bessere Benetzbarkeit der Oberfläche und Reinigung von Restverschmutzungen (veränderte chemische Zusammensetzung der Oberfläche). Umso erstaunlicher ist es, dass bei polymeren Thermoplasten wohl ein dritter Aspekt die möglicherweise wichtigste Rolle spielt: der Temperatureintrag während der Behandlung.

Benetzbarkeit der Oberfläche wird erhöht

Die Benetzbarkeit der Oberfläche gibt einen ersten Anhaltspunkt für die Wirkung der Oberflächenbehandlung. Sie kann leicht sichtbar gemacht werden, indem eine flüssige Testtinte [1] aufgetragen wird. Die mit der Plasmaflamme überstrichene Linie zeigt mit einer gewissen Spurbreite deutlich sichtbar eine erhöhte Benetzbarkeit. Auffällig ist dabei, dass ausgehend von einer unbehandelten Oberflächenenergie (Bereich A) von ca. 40 mN/m die höchste Oberflächenenergie unmittelbar am Rande der sichtbaren Spur zu finden ist (Bereich B). Eine genauere Analyse über Kontaktwinkelmessungen zeigt, dass die maximale Oberflächenenergie unter atmosphärischer Plasmabehandlung mit ca. 58 mN/m erreicht wird, bevor die Oberfläche sich sichtbar trübt. Allerdings wird die maximale Haftkraft mit den eingesetzten Zweikomponentenklebern nicht in diesem Zustand maximaler Oberflächenenergie erreicht, sondern bei einer Bearbeitungsintensität bei der die Oberfläche bereits sichtbar verändert ist und die Oberflächenenergie wieder auf ca. 52 mN/m zurückgegangen ist (Bereich C). Die einfache Betrachtung der Oberflächenenergie reicht also nicht um die Verklebung gezielt zu optimieren.

Verschmutzungen werden reduziert

Bereits kleine Spuren von Verschmutzungen können eine erhebliche Minderung der Verbindungsqualität beim Kleben bewirken. Um mit hoher Sensitivität und Ortsauflösung eine chemische Analytik der Oberfläche zu erhalten, bietet sich die Flugzeit-Massenspektrometrie von aus der Oberfläche herausgelösten Sekundärionen an (Time-of-Flight Secondary Ion Mass Spectrometry, TOF-SIMS).

Auf der unbehandelten Probe finden sich neben den für POM charakteristischen Massesignalen (z.B. bei m = 31, 61, 98) einige Verunreinigungen wie z.B. Natrium (m=23), Silizium (m=28) und Spuren eines Silikons (PDMS; m = 147, 221 und 281). Nach Plasmabehandlung steigt die Intensität der für POM charakteristischen Massesignale und die als Verunreinigung interpretierten Signale gehen deutlich zurück. Dieser Effekt wird in Bild 2 exemplarisch für die Masse 61 gezeigt; auf eine Darstellung der vollständigen Massenspektren wird dabei verzichtet. Sicher ist also: Die Plasmabehandlung hat die Oberfläche effektiv gereinigt. Allerdings schnitten im vorliegenden Fall sorgfältig mit Lösungsmittel gereinigte Proben bei Zug-Scherversuchen nicht besser ab als die unbehandelten Oberflächen. Somit liegt der Verdacht nahe, dass allein die Reinigung von Restverschmutzungen nicht der zentrale Faktor sein kann, der die verbesserte Haftkraft nach einer Plasmabehandlung erklärt.

Ein Blick in die Literatur zeigt, dass der prinzipielle Beitrag funktionaler chemischer Oberflächengruppen bei der Verbindung von verschiedenen polymeren Materialien gut bekannt ist [2]. Oft wird davon ausgegangen, dass die funktionalen Gruppen an der Oberfläche den größten Beitrag zur Haftkraft zwischen Substrat und Klebstoff leisten. Es ist bekannt, dass diese funktionalen Gruppen durch atmosphärische Plasmabehandlung gezielt auf der Oberfläche eingebaut werden können [3] und so u.a. die Oberflächenenergie verändern. Der quantitative Beitrag zur technisch relevanten Qualität der Fügung ist allerdings oft umstritten und schwer zu beziffern.

Wir beobachten allerdings kaum einen Unterschied in der praktischen Auswirkung auf die Qualität der Verklebung, wenn der Plasmaprozess von Luft (mit 21% Sauerstoffanteil) auf Stickstoff umgestellt wird (siehe Bild 1). Auch ein Wechsel des Klebstoffs auf einen modifizierten Methylmethacrylatklebstoff ändert wenig. Daher ist es fraglich, ob im betrachten Fall die Güte der Verklebung durch chemischen Oberflächengruppen dominiert wird.

Optimierte Verschränkung polymerer Ketten

Besonders aufschlussreich für die Frage, woher die verbesserte Haftkraft von Verklebungen kristalliner Thermoplaste nach einer Plasmabehandlung rührt, ist eine Betrachtung der Temperaturentwicklung während der Anwendung (Bild 3). Die Temperatur der Substratoberfläche und der oberflächennahen Schicht wird bei den typischen Leistungsdichten und Überfahrgeschwindigkeiten der atmosphärischen Plasmabehandlung kurzzeitig erhöht [4]. Besonders interessant ist dabei die hohe Dynamik, mit der die Oberfläche aufgeheizt wird und dann wieder sehr schnell abkühlt. Bei Überfahrgeschwindigkeiten von 100 mm/s können die Heiz-/Kühlraten bei über 5000 K/s liegen.

Ab einer bestimmten Schwelle wird damit in dieser Schicht die Phasenübergangstemperatur des Polymers überschritten. Allerdings sind sowohl Aufheiz- als auch Abkühlphase begrenzt auf diese dünne Schicht und auf eine kurze Zeit. Damit bestimmt dieser dynamische Temperatureffekt dort das Schmelz- und Kristallisationsverhalten des polymeren Werkstoffes. Im Gegensatz zu einem aus der Volumenschmelze verfestigten thermoplastischen Polymer entstehen nun neue Phasengemische an der Oberfläche und bis zu einer Tiefe von einigen µm.

Bereits mit dem bloßen Auge ist ab einer bestimmten thermischen Oberflächenbelastung eine sichtbare Trübung auf der POM-Probe zu sehen. Der Grund hierfür ist allerdings nicht, wie vielleicht zu vermuten wäre, eine Aufrauhung der Oberfläche; feine Unebenheiten wie z. B. Kratzer oder Punktdefekte werden durch die Plasmabehandlung sogar eher geglättet. Die feinen granularen Strukturen deuten auf eine Mischphase aus amorphen und kristallinen Bereichen hin, die aufgrund der schnellen Abkühlung eingefroren sind und damit in einer dünnen Schicht koexistieren. Die optisch matte Erscheinung liegt an der veränderten Lichtbrechung und der daraus resultierenden diffusen Streuung. Deutlich ist auch in den AFM-Aufnahmen eine Strukturänderung zu erkennen (Bild 2), allerdings bestätigen die Aufnahmen, dass die Filament-Strukturen, die nach der intensiven Plasmabehandlung auftreten, nur einer vernachlässigbaren Aufrauhung von weniger als 0,2 µm entsprechen. Die granulare Struktur deutet auf oberflächennahe Sphäroliten hin, die typischerweise bei Schmelz- und unvollständigen Kristallisationsprozessen entstehen [6].

Aus der Literatur ist bekannt, dass die Diffusion von Komponenten mit niedrigem Molekulargewicht in der amorphen Phase erheblich höher ist als in der kristallinen Phase [7, 8]. Wird nun auf eine amorphe polymere Struktur ein Klebstoff aufgetragen, der durch Polyaddition aushärtet, können vor dem vollständigen Aushärten die Monomere sehr gut in die offenen Strukturen des amorphen Polymers diffundieren. Die bessere Haftung, die mit Reaktivklebstoffen erzielt wird, beruht somit auf einer optimierten Verschränkung der polymeren Ketten des Klebstoffes mit den polymeren Ketten des Substrates.

Zusammenfassung

Durch eine Kombination von verschiedenen Methoden konnte am Beispiel des thermoplastischen Polymers POM gezeigt werden, dass bei Oberflächenbehandlung mit einem atmosphärischen Plasmabrenner ein thermisch induzierter Phasenübergang von kristallin zu amorph beobachtet werden kann. Dieser spielt eine entscheidende Rolle bei der Verbesserung der Fügeeigenschaften mit reaktiven 2K-Klebstoffsystemen. Das zeigt deutlich: Plasma ist mehr als nur heiße Luft.