Kaltes Plasma in der Elektroindustrie – das neue Kaltplasma-Handgerät piezobrush® PZ3

Ob bei Verklebungen oder Kennzeichnungen von Kunststoffkomponenten, Wire-Bonding Prozessen auf metallischen Kontaktpads oder der Fertigung von Energiespeichern: Adhäsion spielt in vielen Bereichen der Elektroindustrie eine entscheidende Rolle für Produktqualität und Prozessstabilität. Um die Oberflächen verschiedenster Materialien optimal für derartige Adhäsionsprozesse vorzubereiten, wird immer häufiger Plasma in der Elektroindustrie eingesetzt. Diese Technologie ermöglicht eine selektive Behandlung von Funktionsflächen auf Kunststoffen, Metallen oder Kompositen zur Verbesserung einer Reihe an Folgeprozessen. Während konventionelle Atmosphärendruckplasmasysteme fest in Anlagen mit entsprechender Gasversorgung, Absaugung und Sicherheitskonzepten integriert werden müssen, bietet das neue Kaltplasma-Handgerät piezobrush® PZ3 die Möglichkeit der unkomplizierten und händischen Optimierung von Oberflächen.

Verbesserte Adhäsionsprozesse an Gehäuseteilen

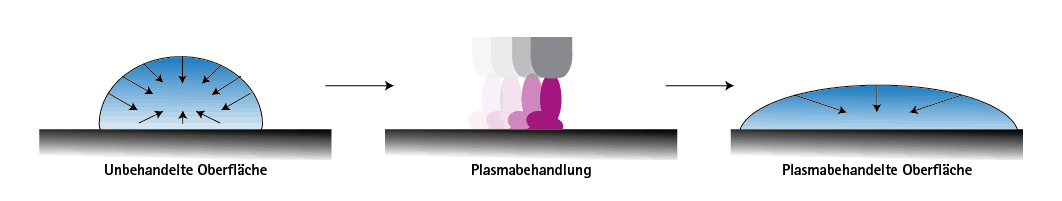

Bei der Umhausung elektronischer Baugruppen und Geräte kommen die unterschiedlichsten Werkstoffe und Materialkombinationen zum Einsatz, wie beispielsweise Aluminium, Standardkunststoffe wie ABS, PC, PA oder PP, aber auch faserverstärkte Komposite. Neben der Erzeugung eines funktionellen Interfaces und im Endverbraucherbereich auch eines attraktiven Äußeren, dient das Gehäuse vor allem dem Schutz der Elektronik vor äußeren Einflüssen und Kontaminationen. Dementsprechend ist eine stabile Verklebung von Gehäuseschalen von höchster Bedeutung für die Qualität des gesamten Produkts. Die Oberflächen der typischerweise genutzten Gehäusematerialien sind häufig abweisend gegenüber Schmutz und Feuchtigkeit, aber auch gegenüber Klebstoffen, Drucktinten oder Lacken. Dies führt in vielen Fällen zu einer unzureichenden Haftfestigkeit der Gehäuseverklebung oder zu einer minderwertigen Qualität von Kennzeichnung oder Designelementen. Diese Probleme sind in erster Linie auf die unzureichende Benetzbarkeit der verwendeten Materialien zurückzuführen. Mittels einer Behandlung der Oberflächen mit kaltem Atmosphärendruckplasma kann die Benetzbarkeit gezielt verbessert werden. Den Nachweis hierfür kann durch die Analyse des Kontaktwinkels zwischen einer Testflüssigkeit, wie beispielsweise Wasser, und der Kunststoffoberfläche erbracht werden: Je kleiner der Kontaktwinkel, desto flacher der Tropfen und desto besser die Benutzbarkeit (s. Abb.).

Eine gute Benetzbarkeit ist ein notwendiges Kriterium für einen optimierten Folgeprozess wie beispielsweise eine Verklebung. Die Verbesserung der Oberflächeneigenschaften von Gehäuseteilen durch Plasma können sich dank der kompakten und günstigen Piezo Direct Discharge (PDD) Technologie® im piezobrush® PZ3 Handgerät nun auch Start-ups und kleinere Unternehmen leisten. So wird dieses etwa bei der Animal Care Technologies GmbH eingesetzt, um die beiden Gehäusehälften des eigens entwickelten Colicheck sicher zu verkleben. Der Colicheck wird als Manschette an das Bein des Pferdes angelegt, um den Gesundheitszustand des Pferdes zu tracken und Frühsymptome einer Kolik zu erkennen und zu melden. Als Beinmanschette muss das Gehäuse des Colicheck sehr robust und gut verklebt sein. Mit der Plasmatechnologie von relyon plasma können für das Gehäuse professionelle Klebeverbindungen erreicht werden.

„Erst durch den Einsatz des relyon plasma piezobrush® ist es uns gelungen die Klebeverbindung unserer Kunststoffgehäuseteile zuverlässig und dauerhaft herzustellen. Sowohl das ABS Material der Kunststoffschalen als auch der TPE Zwischenring zeigen durch die Plasmabehandlung eine nahezu unlösbare Verbindung mit dem eingesetzten Polymer Klebstoff. Ohne die Plasmabehandlung mit dem piezobrush® wäre eine ausreichende Klebeverbindung für unseren Qualitätsanspruch unmöglich.“, so Doris Hoffmann von Animal Care Technologies GmbH.

Kaltplasmatechnologie

Konventionelle Plasmasysteme arbeiten entweder im Niederdruckbereich und sind dementsprechend als Kammern ausgeführt, die mit Bauteilen bestückt, abgepumpt und nach der Plasmabehandlung wieder entleert werden. Alternativ gibt es auch inline-fähige Plasmalösungen unter Atmosphärendruck, welche allerdings mit Integrationsaufwand verbunden sind, wie beispielsweise der Installation einer Absaugeinheit und der Implementierung einer Prozesskontrolle um eine Überbehandlung oder Temperaturschädigung von Substratmaterialien wie Kunststoff zu verhindern. Zudem kann der direkte Kontakt zur Plasmaflamme die Gesundheit von Mitarbeiter gefährden.

Beim Plasma-Handgerät piezobrush® PZ3 ist die Handhabung wesentlich einfacher. Die hier erzeugte Plasmaentladung durch PDD Technologie® kommt ohne signifikante Wärmeverluste und daher mit einer Leistung von nur 18 W aus. Dies macht den piezobrush® im Handbetrieb ungefährlich für den Bediener und auch für temperatur-sensitive Materialien, wie beispielsweise dünne Kunststofffolien. Auch bezüglich der Anschaffungskosten stellt der piezobrush® im Gegensatz zu konventionellen Systemen wesentlich geringere Hürden dar und eignet sich somit auch für Start-ups oder Kleinserien.

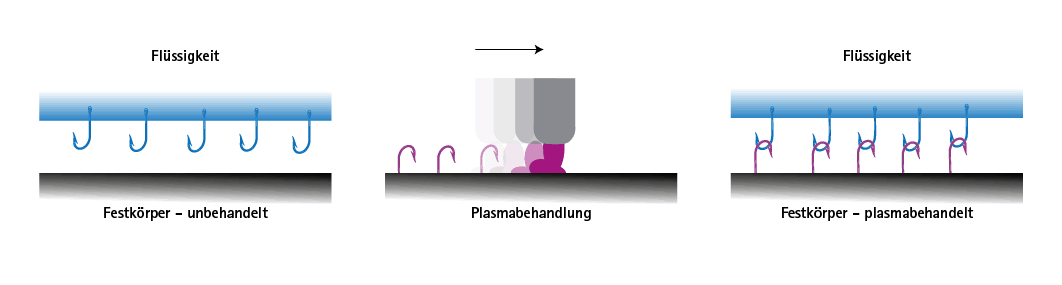

Grund für die Kompaktheit und Effizienz des piezobrush® PZ3 befindet sich in dessen steckbaren Wechselmodulen: Das Herzstück des piezobrush® PZ3 ist der piezoelektrische Plasmagenerator CeraPlas von TDK. Das ca. 7 cm lange Bauteil transformiert eine kleine Eingangsspannung hocheffizient um mehrere Größenordnungen, sodass ohne Zugabe von speziellen Gasen ein kaltes Plasma unter Raumbedingungen gezündet werden kann. Dieses Plasma übersteigt eine Temperatur von 50°C nicht und ist ein Gemisch aus hochreaktiven Ionen, Radikalen und Neutralteilchen. Vor allem die sauerstoffbasierten Reagenzien sind besonders effektiv für die Funktionalisierung von Kunststoffen. Bei den typischerweise hydrophoben Kunststoffen lagern sich diese Sauerstoffspezies durch eine Behandlung des piezobrush® PZ3 mit dem Modul „Standard“ als polare Endgruppen an die Moleküle der Oberfläche an. Diese fungieren hier als funktionelle „Anker“, welche stabile Bindungen zu beispielsweise Klebstoffen oder Tinten eingehen können (s. Abb.).

Auch die Feinstreinigung von Metallen oder Halbleitern ist mit dem piezobrush PZ3 möglich. Allerdings ist dies nur unter Einsatz des Moduls „Nearfield“ für leitfähige Substrate möglich. So verwendet die Blickfeld GmbH den piezobrush®, um flexibel und unkompliziert die Oberflächeneigenschaften von verschiedenen Materialien, wie beispielsweise Halbleiterbauteilen, zu modifizieren. So werden diese für die Folgeprozesse optimiert. Das Unternehmen hat eine eigene LiDAR-Technologie entwickelt, die auf patentierten Silizium-MEMS-Spiegeln sowie auf handelsüblichen Komponenten basiert.

Prozessoptimierung in der Verbindungstechnik

Nicht nur bei Gehäusen und Komponenten kann die Kaltplasmatechnologie des piezobrush® PZ3 Prozesse verbessern. Auch in der Verbindungstechnik findet das Handgerät Anwendung. So stellt die isolierende Ummantelung von Kabeln nicht nur bei der Konfektionierung, sondern auch bei der Kennzeichnung oftmals eine Herausforderung dar. Es kommen hier unterschiedlichste Kunststoffe zum Einsatz, deren Oberflächen eine abweisende Wirkung auf Klebstoffe oder Drucktinten haben. Typische Materialien sind beispielsweise PE, PVC, PC, PTFE (Teflon®) oder PI (Kapton®). Bei Prozessen wie dem Verkleben, Vergießen oder dem Umspritzen von Steckern können Adhäsionsprobleme auftreten, welche möglicherweise auch erst bei Temperatur- oder Wechselbelastungen auffällig werden. Diese Probleme können auf Seiten der Kabelummantelung, aber auch auf Seiten des Steckermaterials auftreten. Durch eine Plasmavorbehandlung der entsprechenden Oberflächen wird dies minimiert.

Auch bei der Kennzeichnung der Kabelummantelungen, z.B. mittels Inkjet-Druckverfahren, kann es auf diesen speziellen Materialien zu minderwertigen Druckbildern und beim Aufwickeln der Kabel zum Abrieb der Kennzeichnung kommen. Ein Beispieldruck auf einem PTFE-Substrat zeigt, dass sogar auf diesem stark abweisenden Material eine Standard-Inkjet-Tinte wesentlich besser auf der plasmabehandelten Seite des Testcoupons haftet (s. Abb.).

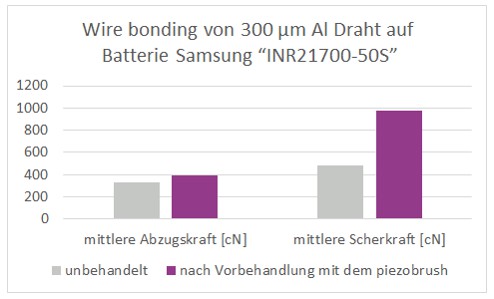

Nicht nur bei flüssigen Bindungspartnern wie Klebstoffen oder Tinten kann eine Vorbehandlung der zu benetzenden Oberfläche mit dem piezobrush® eine entscheidende Steigerung der Haftung bringen. Im Bereich Wire-Bonding konnte die Firma TPT Wire Bonder GmbH & Co. KG auf den Kontaktflächen von Batterien durch eine Behandlung mit dem piezobrush® und dem zugehörigen Modul „Nearfield“ den Scherkraftwert der Drahtverbindung mehr als verdoppeln (s. Abb.).

Plasma-unterstützte Produktionsprozesse für Energiespeicher

Abgesehen von der verbesserten Kontaktierung von Batterien können auch in der Produktion von anderen Energiespeichern mit kaltem Atmosphärendruckplasma einige Prozesse optimiert werden. So verhilft die Plasmatechnologie beispielsweise zu einer verbesserten Benetzung von Bipolarplatten mit flüssigen Elektrolyten, wie sie in Brennstoffzellen eingesetzt werden. Grundsätzlich können mit dem Handgerät piezobrush® PZ3 selektiv Benetzungseigenschaften von Oberflächen verändert werden. Speziell bei den Energiespeichern mit flüssigen Elektrolyten gibt es hier im Bereich des internen Aufbaus noch jede Menge Forschungspotential. Was den Außenbereich solcher Zellen angeht, so kommt es wieder auf die Qualität der Gehäuse an: Diese müssen höchste Ansprüche bezüglich Robustheit und Dichtigkeit erfüllen, eine Anforderung, die mithilfe der Kaltplasmatechnologie unkompliziert erfüllt werden kann.

Zusammenfassung

In der vorgestellten Auswahl an Anwendungsfällen des piezobrush® PZ3 für Plasma in der Elektroindustrie wird die Breite der Einsatzmöglichkeiten für dessen kompakte Kaltplasmatechnologie deutlich: Von Adhäsionsprozessen, wie Kleben oder Drucken auf Standard- aber auch Sondermaterialien, über Anwendungen im Wire-Bonding, bis hin zu Forschungs- und Entwicklungsvorhaben, wie beispielsweise im Bereich Energiespeicher. Die einfache Handhabbarkeit und intuitive Bedienung machen den piezobrush® PZ3 zum idealen Werkzeug für Plasmavorbehandlung von der Vorentwicklung bis hin zur Fertigung von Kleinserien.