Mit Plasma kann heute jeder seine Produktqualität verbessern

Der einfache, sichere und umweltfreundliche Weg für Start-ups und Kleinunternehmen

Veröffentlicht: ISGATECH DICHT! 2.2020 – Plasmatechnologie für Start‐ups

Autor: Andrea Werkmann

BRANCHENÜBERGREIFEND MASCHINEN UND ANLAGEN – Der Einsatz der Plasmatechnologie zur Optimierung von Adhäsionsprozessen ist in der Industrie Stand der Technik. Da konventionelle Plasmasysteme jedoch entweder auf kostenintensive Vakuumkammern (Niederdruckplasma) oder einen relativ hohen Grad an Automatisierung (Atmosphärendruckplasma) angewiesen sind, können kleinere Unternehmen oder Start-ups weniger von den Vorteilen der Technologie profitieren. Heute schafft hier ein weiterentwickeltes System auf Basis der PDD- (Piezoelectric Direct Discharge) Technologie® Abhilfe.

Für ein Start-up-Unternehmen ist der Einsatz einer herkömmlichen industriellen Plasmaanlage i.d.R. kaum denkbar, aber dank der Piezotechnik von relyon plasma werden auch ohne große Investitionen professionelle Klebeverbindungen möglich. Technologisch basiert die Plasmaerzeugung auf der Entladung des piezoelektrischen Transformators CeraPlas™ der TDK Electronics AG, welcher im Kaltplasmahandgerät piezobrush® verbaut ist. Hiermit wird bei einer Leistungsaufnahme von nur 18 W eine hocheffiziente Plasmaerzeugung erreicht. Unterschiedliche Oberflächen müssen mit dem jeweils passenden Zubehör aktiviert werden, um am Ende ein gutes Ergebnis zu erzielen: Mit dem Modul Standard (Bild 1, links) können nichtleitfähige Materialien wie Kunststoff behandelt werden, während das Modul Nearfield (Bild 1, rechts) zur Behandlung von leitfähigen Materialien wie Metallen eingesetzt wird.

Für spezielle Geometrien gibt es darüber hinaus für den piezobrush® PZ2 die Multigas-Düse, die mit ihrem Nadeleinsatz die Behandlung in engen Nuten und zudem die Einspeisung anderer Prozessgase möglich macht. Neben dem Handgerät ist die Kaltplasmatechnologie auch in der Integrationseinheit piezobrush® PZ2-i verfügbar. Deren externe Prozesssteuerung ermöglicht eine einfache Integration in Verfahreinheiten oder bestehende Dosieranlagen. All dies ebnet den Weg, um mit Plasmatechnologie – vom Prototyp über die Kleinserie bis hin zu größeren Stückzahlen – durchzustarten.

Vorteile der Technologie

Insgesamt liegen die Vorteile der Plasmabehandlung auf der Hand: Materialien wie Kunststoffe und Komposite, die sonst nur durch eine Vorbehandlung mit giftigen und umweltschädlichen chemischen Primern sicher verklebt, abgedichtet oder vergossen werden konnten, können nun dank einer kurzen Plasmavorbehandlung ohne Abdampfzeit optimal weiterverarbeitet werden. Die hochreaktiven Moleküle im Plasmagas funktionalisieren die Oberflächen und erhöhen dabei die Benetzbarkeit und erzeugen Ankergruppen in den obersten Atomlagen, welche wiederum mit Klebstoff, Dicht- oder Vergussmassen eine optimierte Verbindung eingehen. Der Effekt des kalten Plasmas an der-Substratoberfläche kann sich dabei mit den Hochleistungssystemen messen: Verglichen mit konventionellen Systemen mit ca. 100-facher Leistungsaufnahme können mit dem piezobrush® schon bei einer nur 10-fach verringerten Prozessgeschwindigkeit (ca. 20 mm/s) ähnliche Aktvierungsergebnisse auf einer Vielzahl an Kunststoffen erzielt werden.

Auch beim Thema Arbeitssicherheit bietet das Plasma-Handgerät viele Vorteile. Großindustriell werden Plasmavorbehandlungen typischerweise direkt in der Linie durchgeführt. Beim Betrieb dieser Hochleistungssysteme müssen jedoch einige Arbeitsschutzthemen beachtet werden: Aufgrund der Risiken eines elektrischen Schlags und heißer Oberflächen müssen die Systeme berührsicher verbaut sein. Auch die Entstehung von Prozessabgasen verlangt zwingend nach einer adäquaten Absaugeinrichtung. Bezüglich der Prozesssicherheit muss eine Relativgeschwindigkeit zwischen Plasmaerzeuger und Substrat eingestellt werden. Kommt es zu einer Verringerung der Liniengeschwindigkeit, kann es zu thermischen Schäden oder einer Überbehandlung von temperaturempfindlichen Materialien kommen. Anders beim piezobrush®: Da die Art des Plasmas, das im Handgerät erzeugt wird, kaum die Raumtemperatur übersteigt, finden bei dieser Plasmabehandlung keine Wärmeverluste statt, was zusammen mit der geringen Eingangsleistung einen einfachen und sicheren Umgang mit dem Handgerät ermöglicht. Sowohl die Risiken für den Bediener als auch die der Überbehandlung oder thermischen Schädigung von Substraten sind hier auf ein Minimum reduziert.

Prädestiniert für den Prototypenbau und Kleinserie

Damit wird die Kaltplasmatechnologie zur Alternative für Prototypenbau und Kleinserienproduktion und ersetzt dort bedenkliche nasschemische Primer ohne den hohen Investitions- und Integrationsaufwand von konventionellen Plasmasystemen. So wird die handliche Kaltplasmatechnologie bereits im professionellen 3D-Druck, u.a. bei der Creabis GmbH, eingesetzt (Bild 2), um im Prototypenbau z.B. größere Polyamidbasierte Bauteile strukturell verkleben zu können. So wurde etwa die Türinnenverkleidung eines Elektro-Kleinserienfahrzeugs eines deutschen Start-ups von Creabis aus ungefülltem PA12 durch selektives Lasersintern (SLS) in vier Einzelteilen gedruckt. Anschließend werden diese mit Plasma aktiviert und mit Cyanoacrylat (Sekundenkleber) gepunktet. Rund 1 h später, in der die Plasmaaktivierung der Teile immer noch anhält, wurden sie mit einem 2K-Kleber final strukturverklebt. Durch die Verwendung des piezobrush® PZ2 ergeben sich so Möglichkeiten für das Unternehmen, die bei der Verklebung von Einzelteilen bislang undenkbar waren.

Ein weiteres Praxisbeispiel ist das Start-up ACT (Animal Care Technologies GmbH), dessen Team den Colicheck entwickelt hat. Dieses Gerät wird als Manschette an das Bein eines Pferdes angelegt und kann Frühsymptome einer Kolik erkennen und melden. Aufgrund der Einsatzbedingungen muss das Gehäuse sehr robust und gut verklebt sein. Mit der Plasmatechnologie können für das Gehäuse professionelle Klebverbindungen erreicht werden und erst durch den Einsatz des piezobrush® PZ2 ist es dem Unternehmen gelungen, die Klebverbindung der Kunststoffgehäuseteile zuverlässig und dauerhaft herzustellen. Sowohl das ABS-Material der Kunststoffschalen als auch der TPE-Zwischenring zeigen durch die Plasmabehandlung eine nahezu unlösbare Verbindung mit dem eingesetzten Polymer-Klebstoff.

Fazit und Ausblick

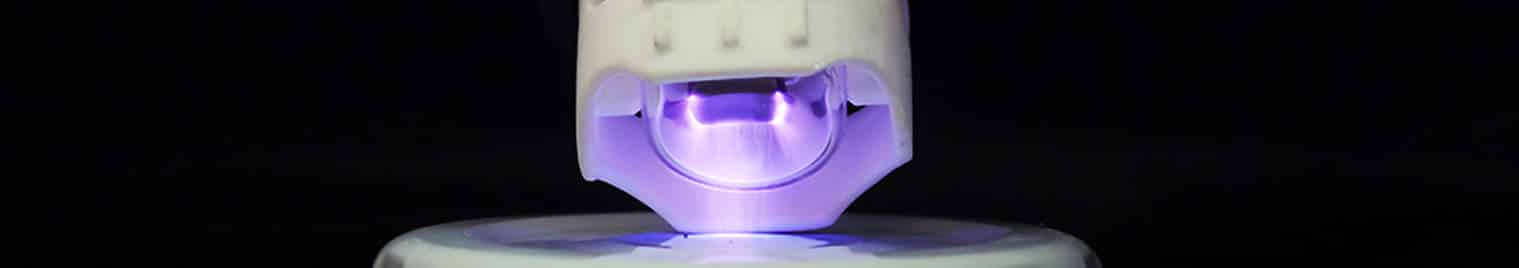

Der einfache und sichere Einsatz des kalten Plasmas im piezobrush®PZ2 wurde mit dem Nachfolgemodell piezobrush®PZ3 (Bild 3) weiterentwickelt – etwa durch integrierte Tools zur Prozesskontrolle, wie z.B: akustisches Feedback, Leistungseinstellungen und verschiedene Modi für die Kontrolle der Behandlungszeit. Das neue System kann mit verschiedenen Wechselmodulen zur Behandlung unterschiedlicher Materialien betrieben werden. Letztendlich stehen aber immer leistungsfähigere Systeme zur Verfügung, mit denen Start-ups und Kleinunternehmen ihre Prozesse wirtschaftlich und technologisch einfach durch die bewährte Plasmatechnologie verbessern können und damit die Produktqualität weiter steigern können.

Möchten auch Sie Plasmatechnologie für Start‐ups nutzen?

Wenn auch Sie Plasmatechnologie für Start‐ups nutzen möchten, treten Sie mit uns in Kontakt. Über eine Leihstellung können Sie den piezobrush® PZ3 einfach und schnell direkt bei Ihnen vor Ort und ohne finanzielles Risiko testen.

Kontakt >>