Plasma im 3D-Druck

Erhebliche Haftungsverbesserung beim Verkleben von Einzelteilen

In den letzten Jahren hat der 3D-Druck zunehmend an Bedeutung gewonnen und ist inzwischen als Fertigungstechnologie in der Industrie wie auch im privaten Bereich etabliert. Durch die gestiegene Bedeutung wachsen nun entsprechend die Anforderungen an Qualität, Materialvielfalt und Robustheit. Bereits seit Jahren forscht daher das Regensburger Unternehmen relyon plasma GmbH, eine Tochter der TDK Electronics, zum Thema Plasmaaktivierung im 3D-Druck. Die Creabis GmbH aus Kirchheim hat als hochprofessioneller 3D-Druck-Dienstleister Plasmatechnologie im Einsatz und ist überzeugt.

Regensburg / Kirchheim. Eine große Herausforderung für die Creabis GmbH ist der 3-Druck von großen und komplexen Bauteilen, da herkömmliche 3D-Drucker eine Bauteilgröße von maximal 600 mm haben. Um die Vorteile des 3D-Drucks auch bei größeren Bauteilen nutzen zu können, werden ebensolche als Einzelteile gedruckt und anschließend verklebt. In der Praxis sind die Festlegung von möglichst breiten Klebefugen und das Kleben selbst, ein nicht zu unterschätzendes Problem. Vor allem bei langen schmalen Bauteilen, welche Stoß auf Stoß geklebt werden, ist die geforderte Festigkeit der Klebeverbindung oft nicht ausreichend.

Diese Schwäche des 3D-Drucks ist wiederum die Stärke der Plasmatechnologie der relyon plasma GmbH. Wenn eine Oberfläche vor dem Verkleben mit Plasma funktionalisiert wird, zeigen die daraus resultierenden Verklebungen eine deutliche Haftungsverbesserung. Diese Oberflächenfunktionalisierung durch Plasmabehandlung beruht im Wesentlichen auf zwei Effekten: Der Feinstreinigung der Oberfläche von organischen Verunreinigungen sowie der Erhöhung der Oberflächenenergie für eine verbesserte Benetzbarkeit durch den Kleber. Für den 3D-Druck ist das effiziente und kompakte Plasmahandgerät, der piezobrush® PZ2 von relyon plasma, hervorragend geeignet, da das Endanwendergerät keine spezialisierten, technischen Kenntnisse und aufwändige Infrastrukturen benötigt. Hierbei bildet der TDK CeraPlas™ Plasmagenerator, ein Hochspannungsentladungs-Bauelement für die Plasmaer-zeugung das Herzstück dieses Plasma-Handgerätes.

Verbesserte Verklebungen durch Plasmaaktivierung der Einzelteile

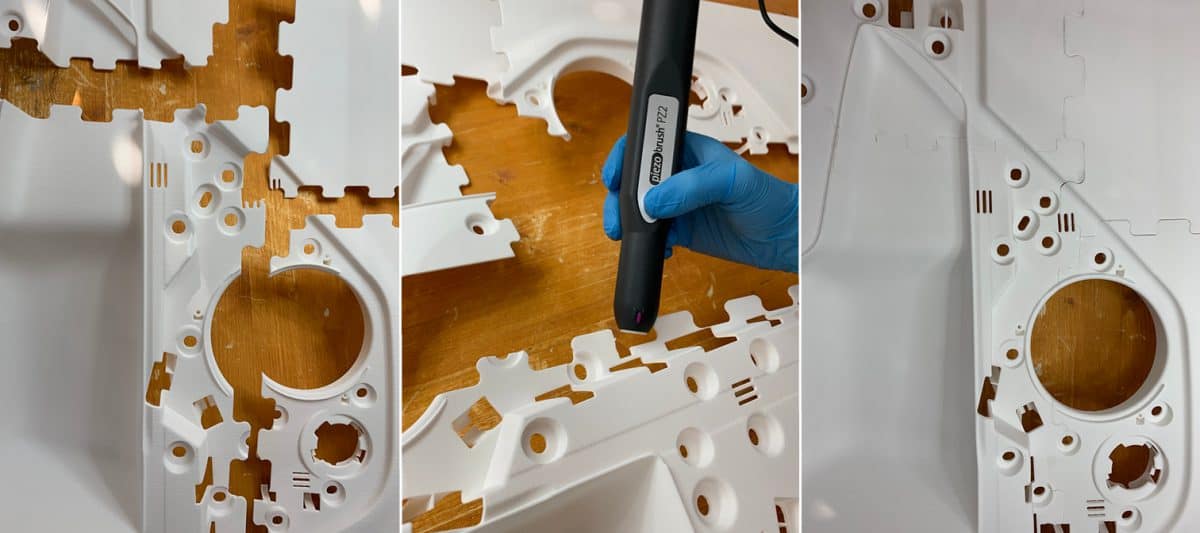

Zwei konkrete Anwendungsfälle der Creabis GmbH zeigen eindrücklich welches Potenzial in der Verwendung des piezobrush® PZ2 bei der Verarbeitung von 3D gedruckten Einzelteilen besteht. Die Türinnenverkleidung eines innovativen Elektro- Kleinserienfahrzeugs eines deutschen Start-Ups wurde von Creabis aus ungefülltem PA12 durch selektives Laser Sintern (SLS) in vierEinzelteilen gedruckt. Anschließend wurden diese mit Plasma aktiviert und mit Cyanoacrylat (Sekundenkleber) gepunktet. Rund eine Stunde später, in der die Plasmaaktivierung der Teile immer noch anhält, wurden sie mit Zwei-Komponenten-Kleber final strukturverklebt. Ralf Deuke, Inhaber der Creabis GmbH fasst diesen Erfolg zusammen: „Durch die Verwendung des piezobrush® PZ2 ergeben sich nun Möglichkeiten bei der Verklebung von Einzelteilen, die bislang undenkbar waren.“

Das zweite Beispiel ist eine Motorradverkleidung für den Rennsport, die im 3D-Druck aus zwölf Einzelteilen gefertigt und nach einer Vorbehandlung mit dem piezobrush® PZ2 verklebt wurde. Die dabei erreichte Klebefestigkeit stellt sicher, dass die Verkleidung nach der Montage am Motorrad, selbst bei Geschwindigkeiten über 200km/h zusammenhält. Interne Tests zeigen, dass die mit Plasmatechnologie behandelten Bauteile eine 3-fach höhere Festigkeit der Klebeverbindung aufweisen als unbehandelte Teile.

Die beiden Unternehmen relyon plasma GmbH und Creabis GmbH sind sich sicher, dass es noch viele weitere Anwendungsmöglichkeiten von Plasmatechnologie im 3D-Druck gibt und wollen die Zusammenarbeit an diesem Thema künftig weiter vertiefen.

Über Creabis GmbH

Die Creabis GmbH ist bereits seit 2011 mit additiver Fertigung ein wichtiger Player im noch jungen Markt. Hierbei fertigt das Team um Dipl. Phys. Ralf Deuke sowohl Lifestyle-Artikel wie z.B. die „SauberKugel“ als auch hoch komplexe funktionelle Elektronik- und Maschinenbauteile. Einzelstücke, Prototypen und Kleinserien werden immer häufiger im 3D-Druck hergestellt, da das konventionelle Spritzgussverfahren oft erst bei Mengen über 1.500 Stück ökonomisch und ökologisch sinnvoll ist. Schwerpunktmäßig sind bei der Creabis GmbH Laser-Sintern und das neue MultiJetFusion von HP als additive Fertigungsverfahren im Einsatz. Creabis arbeitet kontinuierlichen an der Verbesserung und Anpassung der eingesetzten Druck- und Folgetechnologien (Schleifen, Färben, Kleben, …), um die Einsatzmöglichkeiten der Bauteile zu erweitern.

Die gesamte Pressemitteilung finden Sie zum Download hier.