Reduktion von Metalloberflächen mit atmosphärischem Plasma

Atmosphärisches Plasma eignet sich hervorragend zur Reinigung und Reduktion von vielfältigen metallischen Oberflächen. Die Wirkung kann eine rein ästhetische und konservatorische sein, wie z.B. das Aufhellen und Schützen von wertvollen Kunstobjekten oder Schmuck. In anderen Fällen ist es wichtig, die Oxidfreiheit von Kontaktoberflächen zu gewährleisten und so z.B. beim Walzplattieren ein besseres Verbindungsgefüge zu erreichen.

Reduktion von Metalloberflächen

Metallurgische Prozesse benötigen normalerweise hohe Temperaturen. Allerdings ist ebenfalls bekannt, dass die Reduktion von Metallen auch bei relativ niedrigen Temperaturen durchgeführt werden kann, wenn durch einen Plasmaprozess dissoziierter Wasserstoff angeboten wird. Durch Energiezufuhr dissoziiert molekularer Wasserstoff (H2) zu atomarem Wasserstoff, wobei die erforderliche Energie ca. 435kJ/mol beträgt. Bei ca. 4000K ist Wasserstoff bereits zu mehr als 90% in die atomare Form gespalten. Es ist bekannt, dass atomarer Wasserstoff eine entscheidende Rolle bei der Reduktion von Oxiden spielt (Bonhoeffer, 1924). Der Reduktionsprozess kann durch die Summenformel beschrieben werden:

Dabei geht die Reduktion von der Oberfläche aus und wird durch die Diffusion von atomarem Wasserstoff in die Gitterstruktur des Materials bestimmt. Ebenso wichtig für die Tiefenwirkung ist die Kinetik der Desorption des entstehenden Wassers. Die Umwandlungsgeschwindigkeit steigt stark mit der Temperatur und der Konzentration von angebotenen Wasserstoffatomen (Liebermann & Lichtenberg, 2005; Fridman, 2012). Damit eignen sich atmosphärische Wasserstoffplasmen, die reich an angeregten atomaren Wasserstoffatomen sind, hervorragend für die Oberflächenreduktion.

Verwendetes Plasmasystem

Für die Reduktion von Metalloberflächen in technischem Maßstab eignet sich besonders ein atmosphärisch arbeitendes Plasmasystem, das mit verschiedenen Prozessgasen oder Gasgemischen betrieben werden kann. Natürlich ist es zusätzlich von Vorteil, wenn die Leistung, die Gasmischung und der Gasfluss an die Anforderungen der Bearbeitungsschritte angepasst werden können.

Bild 1: Plasmasystem bestehend aus einem 19Zoll Leistungseinschub für die Hochspannungsversorgung (PS2000), einem robusten und flexiblen Verbindungskabel und dem kompakten Plasmaerzeuger PB3 mit Düsenaufsatz (A450). Das System kann betrieben werden mit Luft, Stickstoff und reduzierendem Formiergas (H2/N2).

Die praktischen Anforderungen an den Fertigungsprozess können sehr umfangreich sein. Zum Teil kann neben der Oberflächenreduktion auch eine Vorreinigung gefordert sein, z.B. die selektive Oxidation von organischen Rückständen. Mit dem dargestellten atmosphärischem Plasmasystem können oxidierende, reinigende und reduzierende Arbeitsschritte sequenziell vorgenommen werden. Um eine Nachoxidation zu verhindern werden die Prozesse zum Teil in einer Schutzgasatmosphäre durchgeführt.

Formiergas ist ein Sammelname für leicht reduzierend wirkende Gasgemische aus Stickstoff (N2) und Wasserstoff (H2). Die Bezeichnung leitet sich ab aus einer frühen Anwendung solcher Gasgemische zur Schaffung einer Schutzatmosphäre für das „In-Form-Glühen“ von Wendeln aus Wolframdraht. Heute wird Formiergas eingesetzt als Schutzgas bei der Warmverarbeitung von Metallen wie Löten, Schweißen, Walzen, Pressen und Glühen. Der enthaltene Wasserstoff wirkt dabei reduzierend auf Metalloxide. Formiergase sind ungiftig, bei einem Wasserstoffanteil von mehr als 10% jedoch entzündlich. Daher muss bei einem Wasserstoffanteil von mehr als 10% am Formiergasaustritt abgefackelt oder verdünnt werden.

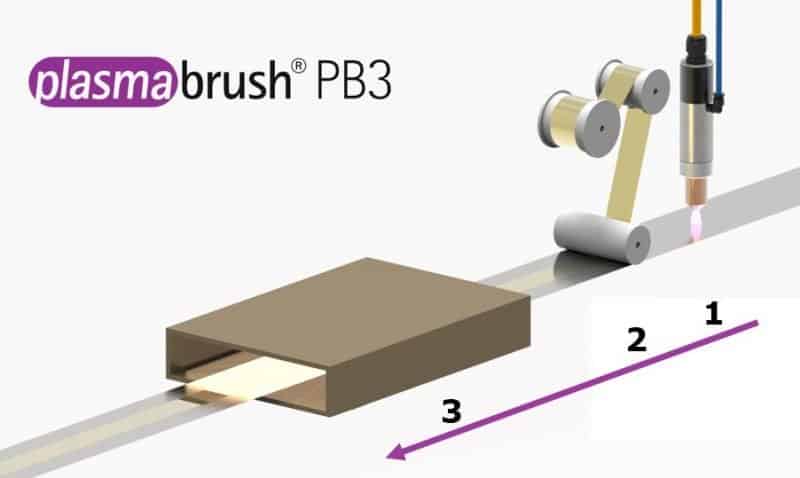

Bild 2: Schematische Darstellung des Walzplattierens eines bimetallischen Streifens. Reduktion und Reinigung der Oberfläche mit Formiergasmischung (1), Kompression der Endlosbänder (2) und thermische Diffusionsfügung.)

Ergebnisse am Beispiel des Plattierens

Als Plattieren bezeichnet man in der Metallbearbeitung das ein- bzw. zweiseitige Aufbringen von einer oder mehreren Metallauflagen auf ein anderes Grundmetall. Dabei soll eine möglichst unlösliche Verbindung („Plaqué“) entstehen. Diese untrennbare Verbindung wird durch Druck und/oder Temperatur bzw. nachfolgender Wärmebehandlung (z. B. Diffusionsglühen) erzielt. Mögliche Verbindungen sind z. B. Kupfer auf Stahl und Silber oder Gold auf Messing (Doublé), sowie viele technische Legierungen. Üblich ist auch das Walzplattieren von Aluminiumlegierungen mit Reinaluminium und von Stahl mit nichtrostendem Stahl, Kupfer, Nickel oder Aluminium.

Plattierte Bleche sind also Verbundwerkstoffe, die aus einem Grundstoff und mindestens einer Lage eines anderen Werkstoffs bestehen. Die Plattierungsschichten können einseitig oder beidseitig auf den Trägerwerkstoff aufgebracht sein. Die gewünschten Vorteile sind z.B. eine optimierte mechanische Zugfestigkeit, eine erhöhte elektrische Leitfähigkeit oder eine verbesserte Korrosionsfestigkeit gegenüber dem einfachen Blech. Die Qualität der Verbindung wird sehr stark von der Reinheit der zu verbindenden Oberflächen bestimmt. Schmutz, organische Rückstände und Oxidschichten verhindern eine hochwertige Verbindung. Wünschenswert ist eine vollständige Reinigung und Reduktion der Werkstoffoberfläche ohne mechanische Vorbehandlung (Schleifen, Sandstrahlen, etc.).

Bild 3: Stark oxidiertes und verschmutztes Bandmaterial, bestehend aus einer technischen CuAg Legierung. Im mittleren Bereich ist der Effekt einer reduzierenden Plasmabehandlung zu sehen.

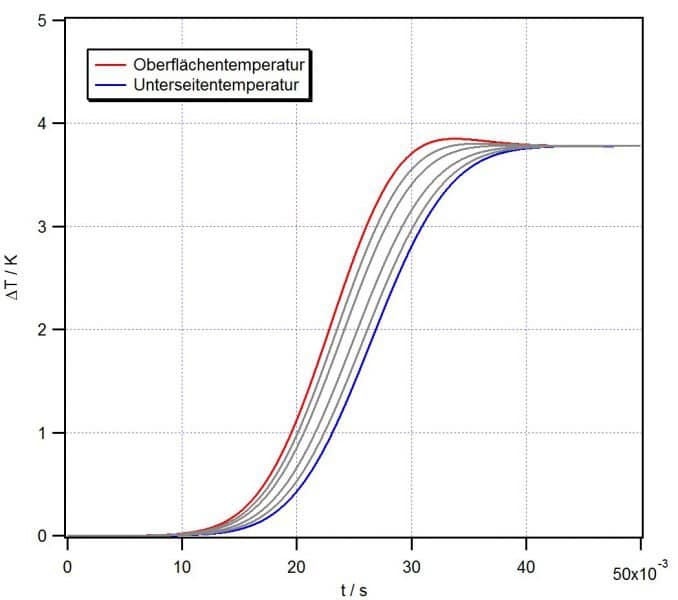

Transiente Oberflächentemperatur: Bei einer Bandgeschwindigkeit von 100mm/s eines 1mm starken Kupferbandes steigt die Oberflächentemperatur bei 100W/cm2 Plasmaleistung nur um ca. 4K an. Dieser geringe Temperatursprung ergibt sich aus der hohen Wärmeleitfähigkeit des Materials.

Für eine kontinuierlich betriebene Walzplattieranlage konnte eine erhebliche Steigerung der Prozessstabilität und Produktqualität erreicht werden, obwohl Reinheit und Oxidationsgrad der Ausgangs-Bandbleche stark schwankten. Der Prozess setzt die Energie effizient an der Oberfläche um, wodurch die gesamte eingebrachte Wärmemenge gering gehalten wird.

Ergebnisse am Beispiel der Behandlung von edlen Objekten

Atmosphärendruckplasmaverfahren haben ein großes Potenzial für die Restaurierung und Konservierung. Es können Oxidschichten und Sulfidschichten auf Silber lokal reduziert werden, ohne dass das Silber abgetragen wird. Insbesondere für sehr fragile Objekte und kombinierte Objekte wie Silberfäden in Textilien kann diese Technik sehr gut eingesetzt werden. Analog zur Bearbeitung von Silber lassen sich auch Bronze, Messing, Nickel und viele Legierungen optisch aufhellen und stabil präparieren.

Bild 4: Reduktion einer silbernen Sondermünze. Links: Größenvergleich der Münze und der Plasmaflamme am Düsenaustritt. Rechts: Effekt der reduzierenden Plasmabehandlung mit 5% H2/95% N2 auf die Münze, die vor der Behandlung zur Hälfte maskiert wurde. Der Effekt tritt bereits nach einer Behandlungsdauer von ca. einer Sekunde auf. Siehe auch Schmitt-Ott, 2009.

Zusammenfassung

Eine Vielzahl von Metallen und Legierungen lässt sich mit atmosphärischen Plasmaprozessen hervorragend reinigen, oxidieren oder effizient reduzieren. Der Prozess kann auf einzelne empfindliche Objekte wie Kulturgüter, Münzen, Schmuck etc. angewendet oder auch in einem kontinuierlichen Prozess betrieben werden. Speziell am Beispiel des Walzplattierens wurde gezeigt, dass die Reduktion von Metalloberflächen durch einen wasserstoffhaltigen Plasmastrahl sehr effektiv und wirksam ist.

Literaturverzeichnis

Bonhoeffer, K. (1924). Zeitschrift der physikalischen Chemie, 113, S. 199.

Fridman, A. (2012). Plasma Chemistry. Cambridge: Cambridge University Press.

Liebermann, M. A., & Lichtenberg, A. (2005). Principles of Discharges and Materials Processing. New Jersey: Wiley.

Schmitt-Ott, K. (2009). Erhaltung von Kulturgütern – das Plasma in der Metallkonservierung – Möglichkeiten und Grenzen. Stuttgart: Staatliche Akademie der Bildenden Künste.