Oberflächenenergie an Hand von Testtinten und Kontaktwinkelmessung bestimmen und mit Plasmabehandlung erhöhen

Bei der Verarbeitung von Oberflächen, wie dem Bedrucken, Lackieren und Verkleben, spielt die Benetzung eine zentrale Rolle. Sie beschreibt, wie sich eine Flüssigkeit verhält, wenn sie auf die Oberfläche eines Festkörpers trifft und hängt einerseits von der Oberflächenspannung der Flüssigkeit und andererseits von der Oberflächenenergie des Festkörpers ab. Beide Größen werden üblicherweise in Millijoule pro Quadratmeter (mJ/m2), bzw. Millinewton pro Meter (mN/m) oder dyn/cm angegeben. So erreicht etwa Wasser bei 25°C einen Wert von 72 mN/m. Bildet Wasser auf einer Oberfläche einen geschlossenen Film, der sich nicht zu Tropfen zusammenzieht, so besitzt diese Oberfläche mindestens eine Energie von 72 mN/m.

Nach diesem Prinzip funktionieren auch sogenannte Testtinten, welche als schnelles Verfahren zur Abschätzung von Oberflächenenergien herangezogen werden können. Testtinten können für einen weiten Wertebereich (ca. 18 bis 76 mN/m) von der arcotest GmbH bezogen werden:

arcotest GmbH

Rotweg 25

71297 Mönsheim

Germany

info@arcotest.info

www.arcotest.info

Nach dem Auftragen der jeweiligen Testtinte wird beobachtet, ob sich diese binnen weniger Sekunden zusammenzieht. Ist dies der Fall, so ist der Wert der Oberflächenenergie des Substrats niedriger als der nominelle Wert der Testtinte. In diesem Fall würde man zu einer Testtinte mit niedrigerem Wert greifen und den Versuch wiederholen bis sich die Testtinte nicht mehr innerhalb der ersten Sekunden nach Auftragen zusammenzieht, also die Oberfläche ideal benetzt. Dann stimmen Oberflächenenergie des Substrats und der Testtinte überein.

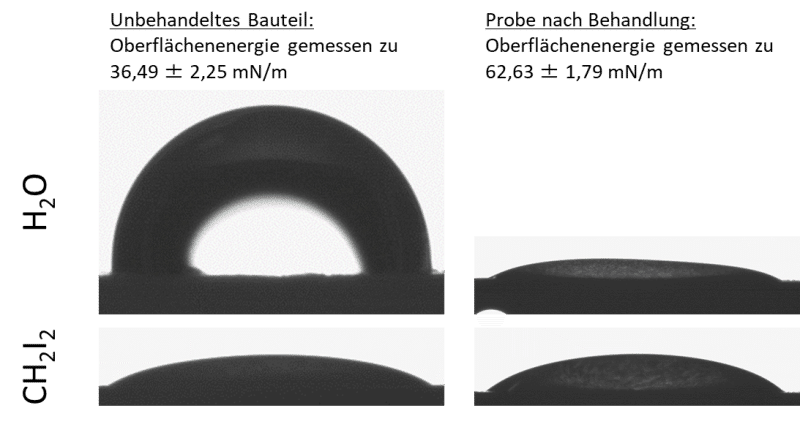

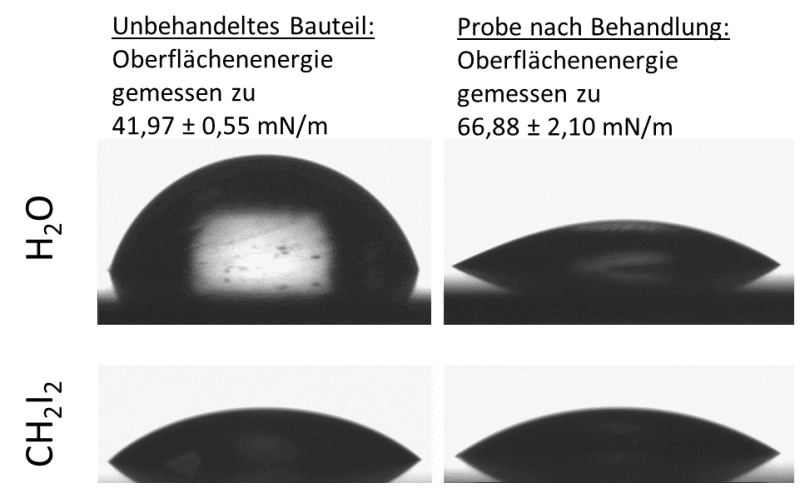

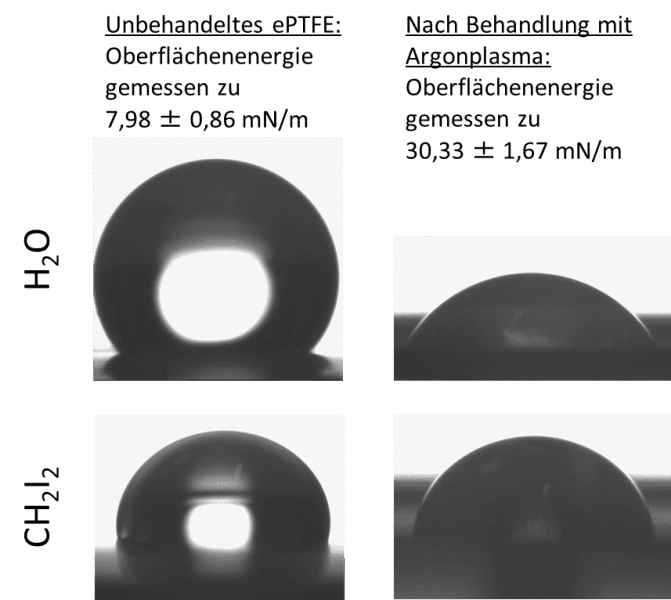

Eine Möglichkeit die Oberflächenenergie eines Festkörpers genauer zu bestimmen ist die Kontaktwinkelmessung. Ist die Oberflächenspannung einer Testflüssigkeit bekannt, so kann diese verwendet werden, um die Oberflächenenergie eines Festkörpers zu ermitteln, indem auf dessen Oberfläche ein Tropfen der Flüssigkeit abgesetzt wird. Der Tropfen schließt mit der Oberfläche einen Kontaktwinkel ϴ ein. Bei großem ϴ, also einem stark gewölbten Tropfen (s. Abb. 3 links oben) spricht man von einer schlechten Benetzung, d.h. einer geringen Oberflächenenergie. Ist der Tropfen flach, also der Kontaktwinkel ϴ klein (s. Abb. 3 rechts oben), ist die Oberflächenenergie des Festkörpers groß. Zur einfachen und zuverlässigen Quantifizierung dieser Größen dienen sogenannte Kontaktwinkelmessgeräte (z.B. von https://www.kruss-scientific.com/de/ ). Hierbei kommen zwei Testflüssigkeiten (z.B. Wasser und Diiodmethan) zum Einsatz, von denen Tropfen auf die zu prüfende Oberfläche aufgebracht werden. Aus den vermessenen Kontaktwinkeln kann so mit hoher Genauigkeit die Oberflächenenergie des Substrats ermittelt werden.

Anwendungsbeispiele zur Erhöhung der Oberflächenenergie

Bei Substraten mit geringer Oberflächenenergie kann es bei Folgeprozessen zu schlechter Benetzung von beispielsweise Klebern oder Lacken kommen, was wiederum die Qualität der Behandlung gefährdet. Durch die Erhöhung der Oberflächenenergie des Substratmaterials, sei es Kunststoff, Metall, Glas, Keramik oder Textil, kann die Benetzung verbessert und somit die Qualität der Folgebehandlung erhöht werden. Relyon Plasma bietet zwei unterschiedliche Technologien zur Erhöhung der Oberflächenenergie von diversen Materialien: Die Pulsed Atmospheric Arc Technologie (PAA®) und die Piezoelectric Direct Discharge Technologie (PDD®). Beide haben sich bei der Vorbehandlung von Lackier-, Druck- und Klebeprozessen bewährt und werden im Folgenden anhand von realen Anwendungsbeispielen vorgestellt.

Behandlung von Polyphenylensulfid (PPS) mit dem plasmabrush® PB3 (PAA Technolgie®)

Besonders bei Kunststoffen kann es durch geringe Oberflächenenergie zu Schwierigkeiten beim Verkleben, Lackieren oder Bedrucken kommen.

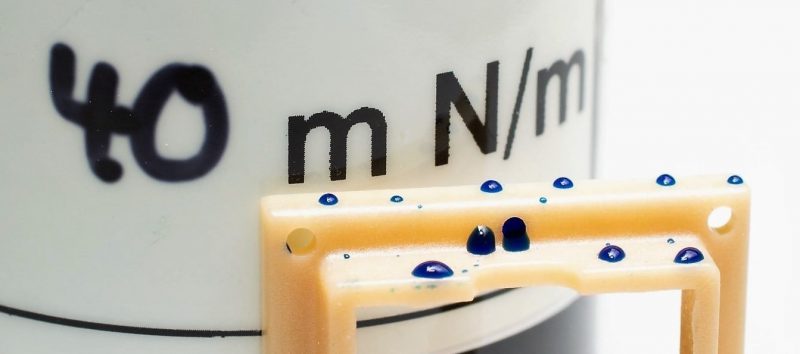

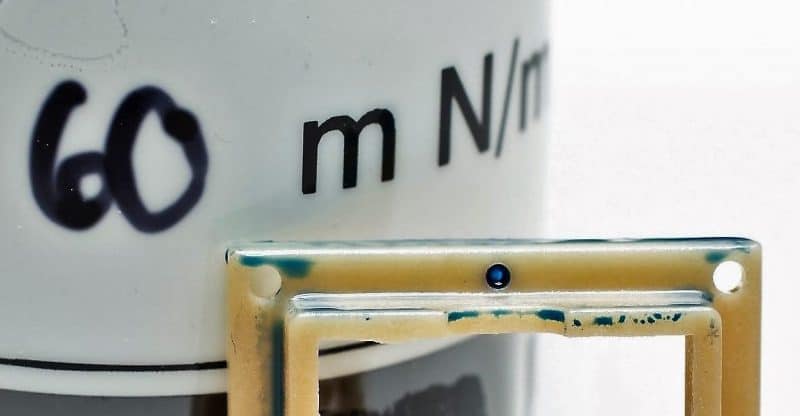

Die Oberflächenenergie unbehandelter Bauteile aus Polyphenylensulfid (PPS) liegt unter 40 mN/m, wie in Abb. 1 durch die Tröpfchenbildung von Testtinte mit diesem Wert bestätigt wird. Die genaue Bestimmung der Oberflächenenergie des unbehandelten Bauteils erfolgt mit dem Kontaktwinkelmesssystem Krüss DSA 10 und ergibt durch die Vermessung von Tropfen der beiden Testflüssigkeiten Wasser und Diiodmethan (CH2I2) einen Wert von rund 36 mN/m (s. Abb. 3). Nach der Plasmabehandlung mit der Plasmabrush® PB3 kann dieser Wert auf 62 mN/m angehoben werden. Mithilfe der Testtinte kann bestätigt werden, dass die Oberflächenenergie nach der Plasmabehandlung bei über 60 mN/m liegt, wie die vollständige Benetzung des Bauteils mit dieser Tinte in Abb. 2 zeigt. Die Voraussetzungen für einen effektiven Folgeprozess, wie beispielsweise eine Verklebung, werden somit signifikant verbessert, während die Reproduzierbarkeit der Ergebnisse durch wohldefinierte Prozessparameter garantiert werden kann.

Behandlung von Federstahl mit der Plasmabrush® PB3 (PAA Technolgie®)

Die Bestimmung der Oberflächenenergie des unbehandelten Bauteils aus Federstahl durch die Kontaktwinkelmessung ergibt einen Wert von rund 42 mN/m (s. Abb. 4). Dies bietet keine idealen Voraussetzungen für Folgeprozesse wie beispielsweise Kleben. Reine Metalloberflächen weisen typischerweise Oberflächenenergien von einigen Tausend mN/m auf. Durch Oxidierung aber auch organische Rückstände wie Trenn- und Schmiermittel kann die Energie der Bauteiloberfläche während des Herstellungsprozesses drastisch verringert werden. Eine zügige und inlinefähige Vorbehandlung mit dem Atmosphärendruckplasma der Plasmabrush® PB3 kann die Oberflächenenergie in diesem Fall auf 66 mN/m erhöhen (s. Abb. 4), ein Wert der im Normalfall für die meisten Klebeprozesse mehr als ausreichend ist. Ein auf den Prozess abgestimmter Parametersatz stellt die Wiederholbarkeit der Ergebnisse sicher.

Mithilfe der Testtinten kann die Erhöhung der Oberflächenenergie durch die Plasmabehandlung bestätigt und der Unterscheid zwischen behandelter und unbehandelter Oberfläche sichtbar gemacht werden: In Abb. 5 wurde eine Testtinte mit einem Wert von 66 mN/m auf die Oberfläche aufgetragen, welche den plasmabehandelten Bereich ideal benetzt, während sie sich auf dem unbehandelten Bereich zu Tröpfchen zusammenzieht.

Behandlung von ePTFE mit dem piezobrush® PZ2 (PDD Technolgie®)

Sogenanntes Teflonband oder ePTFE ist bekannt für seine flüssigkeitsabweisenden Eigenschaften. Dies zeigt sich auch in der sehr niedrigen Oberflächenenergie des Materials in diesem Anwendungsbeispiel aus der Medizintechnik, welche zu 8 mN/m bestimmt wurde (s. Abb. 6). Solch geringe Werte können üblicherweise nicht mehr mit Testtinten nachgewiesen werden, daher ist die Kontaktwinkelmessung hier wesentlich aussagekräftiger. Für medizinische Anwendung kann eine Erhöhung der Oberflächenenergien des ePTFE wünschenswert sein. Durch die Behandlung der Oberfläche mit der Piezobrush® PZ2 und durch die Multigasdüse eingespeistem Argon als Prozessgas kann die Oberflächenenergie signifikant auf 30 mN/m erhöht werden.

Zusammenfassung

Die Oberflächenenergie ist eine wichtige Kenngröße für Substrate, welche Oberflächenbehandlungen wie Kleben, Lackieren oder Bedrucken unterzogen werden sollen. Sie ist maßgebend dafür, wie gut sich Oberflächen durch Flüssigkeiten benetzen lassen und kann durch Testtinten einfach abgeschätzt oder durch Kontaktwinkelmessungen bestimmt werden. Ist die Benetzung von Lacken, Klebern, usw. auf den zu behandelnden Substraten nicht ausreichend, leidet die Qualität der Verbindung. Durch eine Vorbehandlung mit Atmosphärendruckplasma auf der jeweiligen Oberfläche kann die Oberflächenenergie effektiv und reproduzierbar erhöht werden. Relyon Plasma bietet hierfür passende Lösungen sowohl für Standardprozesse als auch für individuelle Anwendungen.

Literaturverzeichnis

Pocius, Alphonsus V. (2002). Adhesion and adhesives technology: An Introduction. München: Hanser.

Berg, John C. (1993). Wettability. New York: Marcel Dekker, Inc.