Wie heiß ist Plasma? Hot Melts und temperaturkritische Anwendungen

Die hohen Temperaturen, die bei den meisten Plasma-Applikationen erreicht werden, werfen bei vielen Anwendern die Frage nach der Prozesssicherheit auf, besonders bei der Bearbeitung von hochsensiblen Materialien. Das Ziel dieses Beitrages ist es, offene Fragen bezüglich Temperatur und Wärmeübertragung bei Plasma-Anwendungen zu adressieren und kritische Beispiele anzuführen, die die Anwendbarkeit von Plasma in temperaturkritischen Prozessen belegen. Am Anfang steht eine scheinbar simple Frage, die dennoch nicht einfach zu beantworten ist: Wie heiß ist Plasma?

Wie heiß ist Plasma?

In der Natur können Plasmen bis zu 106eV erreichen (1eV ~ 11600K) [1], in industriellen Anwendungen liegen die Höchsttemperaturen bei 1eV [2]. Somit sind Plasmen ein hochenergetischer Zustand; ihre Temperatur ergibt sich aus den Energien ihrer Spezies (neutrale Atome, Elektronen und Ionen) und hängt stark vom Ionisationsgrad des jeweiligen Plasmas ab. Daher können unterschiedliche Plasmen nach der Temperatur einteilt werden, wobei zwei Hauptklassen unterschieden werden: thermische und nicht-thermische Plasmen. Von einem thermischen Plasma spricht man, wenn dieses vollständig ionisiert ist und alle Spezies dieselbe Temperatur haben; klassische Beispiele sind das Sonnenkorona oder Fusionsplasmen [3].

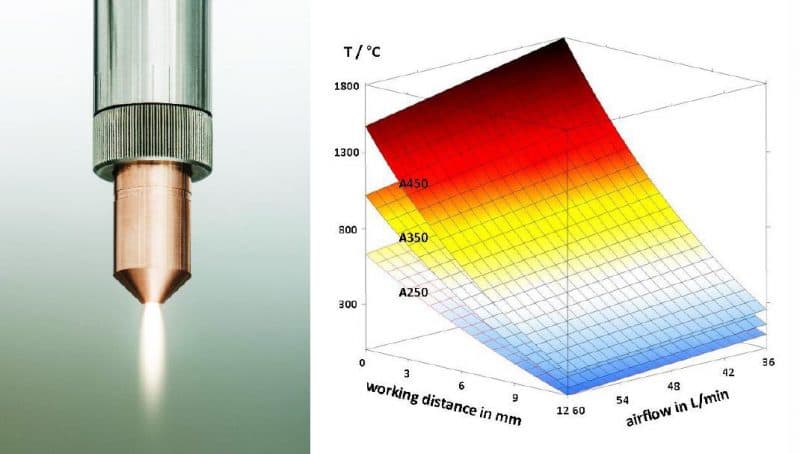

Für diesen Beitrag relevant ist die Klasse der nicht-thermischen oder auch Nichtgleichgewichtsplasmen. Bei diesen Plasmen ist die Temperatur ihrer Elektronen, neutralen Partikeln und Ionen unterschiedlich. So können die Elektronen eine Temperatur von 10.000 K erreichen, während die meisten Gaspartikel deutlich weniger erhitzt werden bzw. bei Raumtemperatur verbleiben. Dennoch würde bei Betrieb mit trockener Druckluft als Plasmagas eine statische Messung der Plasmaflamme beim plasmabrush® PB3 Temperaturen unter 1.000°C anzeigen. Diese Plasmaflamme, also der sichtbare vorderste Teil des Plasmastrahls, wird auch „remote plasma“ genannt und ist normalerweise der Bereich des Plasmas, in dem Oberflächen behandelt werden.

Nicht-thermisches Plasma wird oft auch als „kaltes Plasma“ bezeichnet; dieser Ausdruck sollte jedoch mit Vorsicht benutzt werden, da er ein breites Spektrum von Niederdruck- und Atmosphärendruckplasmen mit einschließt. Beispielsweise wird beim „kalten Plasma“ des piezobrush® PZ2, im Gegensatz zum Arbeiten mit dem plasmabrush® PB3, die Temperatur kaum über die Umgebungstemperatur erhöht. Dieser Beitrag konzentriert sich jedoch auf die Art Geräte, die in der Industrie bei hohen Produktionsraten eingesetzt werden und mit nichtthermischen Plasmen höherer Temperaturen arbeiten.

Düse A250 und statische Temperatur der Düsentypen A250, A350, und A450 in Verwendung mit dem Plasmabrush® PB3.

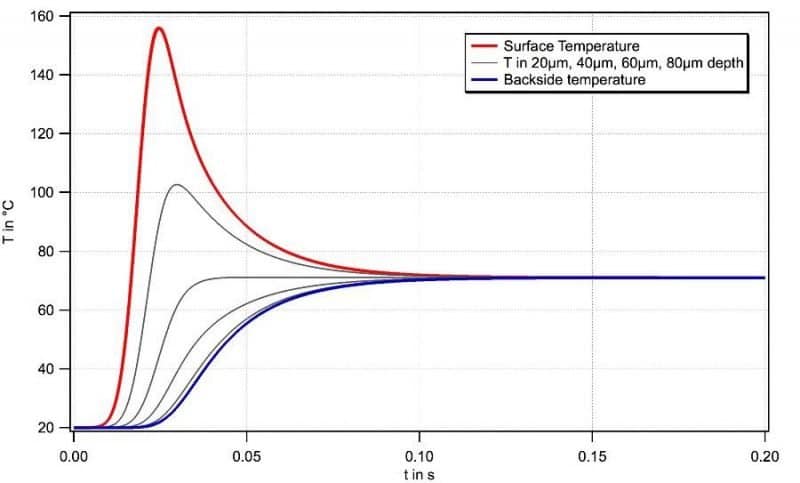

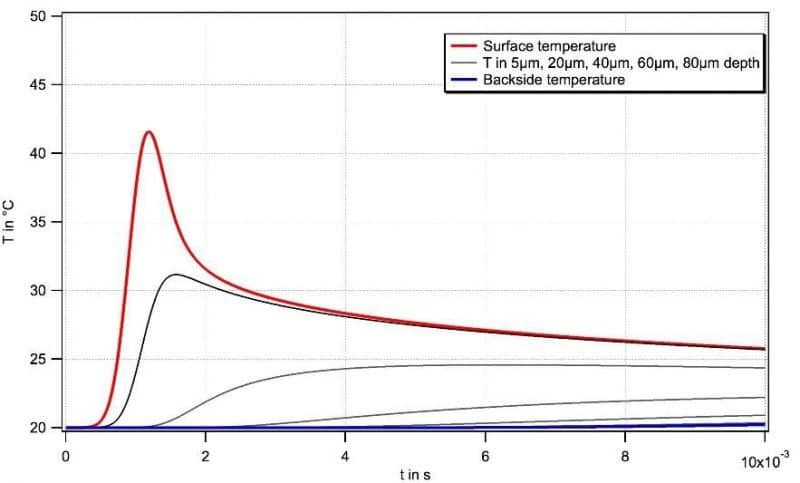

Wenn Anwender die anfangs zitierte Frage „Wie heiß ist eigentlich Plasma“ stellen, meinen sie dabei oft ohnehin weniger die Temperatur des Plasmas selbst als die Wärmezustände, die sich auf der Oberfläche des behandelten Substrates entwickeln. Diese Temperaturen präzise zu spezifizieren bedarf ausführlicher Wärme- und Infrarot-Messungen. Auf der Basis langjähriger Anwendungsbeobachtung hat Relyon Plasma GmbH zu Forschungszwecken eine Software entwickelt, die es ermöglicht, die Wärmeübertragung von atmosphärischem oder Nichtgleichgewichtsplasma auf ein Substrat zu simulieren. Die Berechnung erfolgt dabei abhängig von der Art und Geometrie der Substratoberfläche sowie von der eingestellten Leistung des Plasmas.

Hitzeentfaltung während einer intensiven Plasmabehandlung, simuliert mit Relyon Plasma Software.

Wie die Ergebnisse ausführlicher Messungen beweisen, wirkt die Energie, die in die Oberfläche eingebracht wird, größtenteils auf die ersten Schichten eines Substrates. Somit ist die atmosphärische Plasmabehandlung eine echte Oberflächenbehandlung, bei der der Reinigungs- und Benetzungseffekt durch die Interaktion der Plasmapartikel mit der oberen atomaren Schicht des Materials erzeugt wird, ohne dass das Material selbst in seinen tieferen Schichten in irgendeiner Form verändert wird.

Die Temperatur, die auf die Oberfläche wirkt, hängt nicht allein von der Leistung des Plasmas ab, sondern wird zudem stark von den verwendeten Plasmagasen beeinflusst und über die Prozessparameter vom Anwender kontrolliert. Letzterer steuert typischerweise vor allem zwei Prozessparameter, nämlich Geschwindigkeit und Abstand zum Substrat. Diese einfache Parametrierung ist für die meisten Plasma-Anwendungen absolut ausreichend.

Wärmeentfaltung während einer sanften Plasmabehandlung, simuliert mit Relyon Plasma Software.

Bei einigen Prozessen wie Hot Melt oder Beschichtung ist es jedoch von Vorteil, mit einer komplexeren Matrix zu arbeiten. Zu diesem Zweck können zu den beiden bereits genannten Parametern noch drei weitere am Gerät selbst eingestellt werden (Gasfluss, Frequenz und Leistung). Im Folgenden sollen einige Anwendungen näher besprochen werden, bei denen die Temperatur kritisch und somit eine präzise Prozesskontrolle unumgänglich ist. Die Möglichkeiten des Plasmabrush®-Verfahrens werden an folgenden Beispielen aufgezeigt: Bearbeitung von Zellkultur-Chips, von dünnen Folien (hier Aluminiumfolie) und bei LDPE-Filmabscheidung.

Zellkultur-Chip

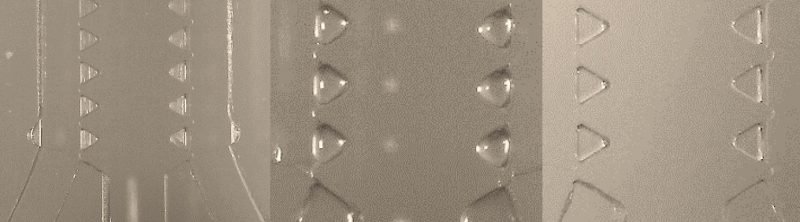

Original (links) und Detailbilder von einem beschädigten (Mitte) und unbeschädigten Chip (rechts).

Im Rahmen dieses Projektes sollte die mikrostrukturierte Oberfläche eines 3D Zellkultur-Chips aktiviert werden, ohne die Mikrostrukturen der Zelle thermisch zu beschädigen. Der Erfolg der Behandlung wird nach dem Kontaktwinkel des destillierten Wassers beurteilt.

Eine leichte Überaktivierung (Bezeichnung eines exzessiven Energieeintrags an der Oberfläche) verändert die Form der dreieckigen Teile des Chips, wie man an dem Detailbild in der Mitte erkennen kann. Nur eine präzise Optimierung des Prozesses ermöglicht es, die Probe ohne thermische Auswirkung zu bearbeiten. Infolge der sanfteren Behandlung liegt die Oberflächenenergie zwar unter der maximalen Aktivierungskapazität, dennoch wird der Kontaktwinkel von 92° auf 43° reduziert. Die Einstellung der Prozessparameter für den Plasmabrush® PB3 und der A250 Düse erfolgt für eine Behandlung bei 250 mm/s und 40 mm Abstand unter Verwendung von Stickstoff.

Dünnfilm-Anwendung: Aluminiumfolie

Behandlung von Aluminiumfolien im Roll-to-Roll-Verfahren

Dünnfilme sind in Plasmaanwendungen wegen ihrer minimalen Dicken besonders kritisch. Zwar treten bei Metallen wegen ihrer hohen Leitfähigkeit gemeinhin keine Probleme mit Temperaturen auf, doch muss mit Filmen sehr umsichtig umgegangen werden, da diese keine Schichten zur Wärmeübertragung haben. Metalle mit einer gewissen Masse können so langsam wie 30 mm/s behandelt werden, Folien hingegen müssen bei Geschwindigkeiten von 500 mm/s und höher bearbeitet werden.

Da also beispielsweise im Roll-to-Roll-Verfahren jeder Film in einem Hochgeschwindigkeitsprozess behandelt werden muss, haben die Plasmapartikel nur Sekundenbruchteile, um mit der Oberfläche zu interagieren. Unter diesen Bedingungen eine qualitativ hochwertige Aktivierung zu erreichen ist eine echte Herausforderung; mit einem entsprechenden Anlagenaufbau ist eine gelungene Umsetzung dennoch möglich. Wie auf dem Bild oben rechts zu erkennen ist, wurden beispielsweise drei Plasmaerzeuger in Serie bei einer Geschwindigkeit von 12m/s eingesetzt, um die gesamte Breite der Klebefläche der Folie abzudecken. Ein einzelner Erzeuger hätte dafür nicht ausgereicht.

LDPE Hot Melt-Abscheidung auf Aluminium

Plasmainduzierte Beschichtung ist ein deutlich komplexerer Prozess, da Pulverförderungskomponenten hinzugefügt werden und deshalb die Parametermatrix vergrößert wird. In diesem Projekt sollte LDPE auf ein Aluminiumsubstrat appliziert werden. Hot Melt-Beschichtung erreicht die niedrige Viskosität, die für gleichmäßige Schichten erforderlich ist, und der Prozess ist im Vergleich zu herkömmlichen Methoden viel schneller, da kein Lösungsmittel zu entfernen ist.

Eine externe Pulverförderungsanlage bringt das Pulver zum Ausgang der Düse, so dass es unmittelbar auf der Oberfläche schmilzt und anschließend auf dieser abkühlt. Dabei kann das System Pulverraten bis zu 7,19 g/min fördern. Das Plasma hat zwei Funktionen: Erstens verbessert es die chemische Vernetzung mit der Oberfläche durch die Partikeln, die in die Oberfläche eingebracht werden, und zweitens ermöglicht es die Ausbreitung des Hot Melts durch die verbesserte Benetzung.

Die wichtigste Einstellung bei diesem Prozess ist die Geschwindigkeit. Sie sollte niedrig genug sein um eine gleichmäßige Schicht zu bilden und gleichzeitig hoch genug um zu vermeiden, dass eine überhöhte Energie in die Oberfläche und in die gerade gebildeten Schichten eingebracht wird. Demgemäß wurden in dieser Anwendung die Geschwindigkeit auf 210 mm/s und der Abstand auf 14 mm eingestellt. Das Bauteil rotierte währenddessen bei 14,5 rpm. Der komplette Beschichtungsprozess nahm 6 Minuten in Anspruch.

Vollendete Hot Melt-Beschichtung (links) und plasmabrush® mit externer Injektion (rechts).

Fazit

Selbst wenn in industriellen Anwendungen nichtthermische Plasmen mit hohen Temperaturen eingesetzt werden, ist eine Behandlung hochsensibler Materialien durch entsprechende Anpassung der Prozessparameter, vor allem der Bearbeitungsgeschwindigkeit und des Abstands zum Substrat, sehr gut möglich. Zudem wird bei der Behandlung lediglich die Oberfläche eines Substrates verändert, tiefere Schichten bleiben unberührt. Der Einsatz von Plasma ist somit auch für thermisch äußerst empfindliche Materialien eine effiziente und gleichzeitig schonende Methode zur Aktivierung, Feinreinigung und Benetzungsverbesserung.

Literaturverzeichnis

[1] K. Küpfmuller, W. Fathis und A. Reibiger, Theoretische Elektrotechnik: Eine Einführung, Springer, 2013.[2] H. Zohm, „Plasmaphysik,“ LMU München, München, 2012/2013.

[3] R. A.Wolf, Atmospheric Pressure Plasma for Surface Modification, Hoboken and Salem, USA: Wiley & Sons and Scrivener Publishing, 2013.